05.08.24 – Neue Portalschneidanlage

Größere Blechdicken, bessere Schneidergebnisse

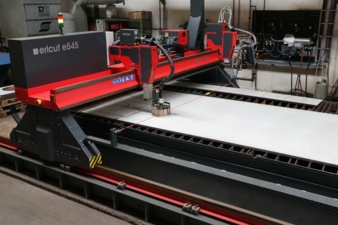

Modernisierung im Blechzuschnitt: Beim Spezialisten für Maschinen- und Apparatebau Lohse kommt zum Schneiden von Stahl und Edelstahl jetzt eine Erlcut e545 zum Einsatz.

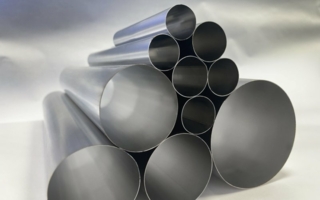

Lohse Apparate- und Maschinenbau, einst als Bau- und Kunstschlosserei gegründet, fertigt heute mit rund 115 Mitarbeitern auf mehr als 10.000 m² Betriebsfläche qualitativ hochwertige Produkte in Stahl und Edelstahl, die in den verschiedensten Industriezweigen zum Einsatz kommen. Das Leistungsspektrum des Unternehmens mit Sitz in Heidenheim an der Brenz reicht vom einfachen Stahlzuschnitt bis zu kompletten Maschinen und Apparaten für die Biomüllnassaufbereitung sowie hochwertigen Armaturen für die Papierindustrie.

Mehr Bearbeitungsmöglichkeiten, verbesserte Schneidqualität , weniger Nacharbeiten

Was für Lohse ein Technologiesprung ist, ist für Erl ein Jubiläum, denn bei der Erlcut von Lohse handelt es sich um die vierzigste Erlcut, die an den Markt übergeben wurde. 2015 hat man bei Erl Automation den Schritt gewagt, eine Portalschneidanlage erstmals selbst herzustellen. Zwischenzeitlich wurde das Leistungsspektrum kontinuierlich erweitert: Neben verschiedenen Markierwerkzeugen wurde ein optionales Bohrsystem sowie ein Plasmafasenaggregat entwickelt. Außerdem steht eine ganze Reihe an Optionen zur Verfügung mit denen der Anwender seine Anlage optimal auf seine Anforderungen abstimmten kann, wie eine Schallschutzeinhausung für weniger Lärm beim Plasmaschneiden oder das Kamerasystem erlcut-cam zum einfachen Einrichten von weit entfernten Blechtafeln. „Bleche, meist CrNi-Stahl bis 35 mm haben wir immer lagernd, dickere Blechdicken werden weniger häufig benötigt und kaufen wir oftmals auch zu“, so der Leiter der Arbeitsvorbereitung, Jochen Grünwald. Trotzdem ist es für ihn wichtig, auch dickere Bleche effizient schneiden zu können. „In manchen Projekten haben wir einen Vorlauf von nur 6 bis 8 Wochen. Wenn man dann die benötigten Teile noch beschaffen muss, wird es zeitlich knapp. Daher ist es gut, selber schneiden zu können, was man braucht und wann man es braucht“, erläutert Grünwald. Nach rund 16 Jahren Betrieb war es nicht verwunderlich, dass die bisher eingesetzte Schneidanlage heutigen Anforderungen nicht mehr vollumfänglich gerecht werden konnte. Es wurde außerdem immer schwieriger, Ersatzteile zu bekommen. Auch die eingesetzten Stromquellen, eine Hifocus 160 für Bleche bis 20 mm und eine Finefocus 800 für dickere Stähle, waren nicht mehr Stand der Technik.

Von der Modernisierung der Schneidanlage hat sich Lohse versprochen, genauer schneiden zu können, um Nacharbeit zu reduzieren. Weitere Vorteile sind das schnellere Bearbeiten von dickeren Blechen sowie bessere Konturen und Löcher in höherer Güte zu produzieren. Gleichzeitig war eine wirtschaftliche Lösung gefragt, bei der möglichst viele Anlagenkomponenten weiterverwendet werden können.

Großformatanlage zum Plasma- und Autogenschneiden

Erl Automation hat ein Konzept erarbeitet, das perfekt auf die Anforderungen von Lohse eingeht. Einerseits wurde die Portalanlage inklusive der gesamten Schneidtechnik vollständig ersetzt. Gleichzeitig kann das vorhandene Programmiersystem weiterverwendet werden, da die Erlcut über einen entsprechenden Konverter verfügt. „Entscheidend war auch, dass die vorhandene Peripherie wie Schneidtisch und Absauganlage weiter-verwendet und in das neue Layout integriert werden konnte“, bestätigt Grünwald.

Es wurde eine Schneidanlage des Typs erlcut e545 geliefert, die über eine Spurbreite von 4,5 m verfügt. Für den Apparatebau werden bei Lohse oft sehr großdimensionierte Zuschnittteile benötigt, weshalb die Anlage für Blechformate bis 3 m x 12 m ausgelegt ist, um auch die größtmöglichen Bauteile aus einem Stück zu fertigen.

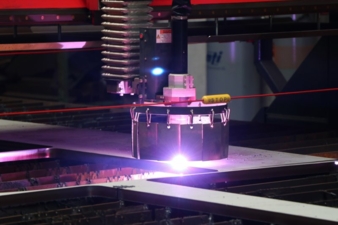

Anders als ihre Vorgängerin ist die Erlcut nur mit einer Plasmastromquelle ausgestattet, einer HiFocus 440i neo für präzise Schnitte bis 50 mm. Sie zeichnet sich nicht nur durch hohe Geschwindigkeiten beim Schneiden und eine präzise Schnittqualität aus, sondern auch durch vergleichsweise geringe Prozesskosten. Zudem verfügt die Plasmastromquelle über die automatische Gaskonsole „Flow Control“, die die Plasmagase für jede Schneidaufgabe optimal mischt. Eine eigene Datenbank sorgt für die exakte Regelung der benötigten Gase, wodurch der Anwender Zeit spart und Fehler reduziert. Für größere Blechstärken bis 200 mm steht ein Autogenschneidbrenner mit außenliegender Zündung und Höhenregelung zur Verfügung. Mit der neuen Technik wurden zudem die Winkligkeit und die Bildung von Schlacke an der Schnittkontur deutlich verbessert. Dies bringt einen Zeit- und Kostenvorteil beim Nachbearbeiten mit sich, da weniger Zugabe und Entgratungsarbeit nötig sind.

Fließender Übergang

Nachdem die Schneidanlage im Frühjahr bei Lohse in Betrieb genommen wurde, ist die Produktion reibungslos angelaufen. „Es liegen Welten zwischen der Steuerung der vorherigen Anlage und der Erlcut, alleine schon wegen des Altersunterschieds“, so Grünwald, dennoch sei der Umstieg ohne Probleme über die Bühne gegangen. Die Steuerung „Evolution" ist eine netzwerkfähige Touchscreen-Steuerung mit einem 21 Zoll großen Monitor, der für ermüdungsarmes Arbeiten sorgt und durch seine entspiegelte Glasoberfläche eine gute Lesbarkeit bei unterschiedlichen Lichtverhältnissen gewährleistet. Ein höhen- und seitenschwenkbares Display ermöglicht dem jeweiligen Bediener stets eine ergonomische Bedienposition. Für eine einfache Handhabung der Maschine sorgt auch die integrierte Prozessdatenbank, die auf der jahrelangen Erfahrung basiert. Sowohl für den Plasma- als auch für den Autogenprozess sind alle Parameter startbereit hinterlegt. So haben auch unerfahrene Bediener die Möglichkeit, in wenigen Schritten die Teileproduktion zu starten und bereits nach kurzer Einarbeitungszeit die volle Leistungsfähigkeit der Maschine zu erreichen. Je nach Bedarf kann Lohse die Datenbank beliebig editieren und erweitern. Eine Übersicht mit Grafiken und Artikelnummern zu sämtlichen Brennerverschleißteilen erleichtern dem Anwender den Verschleißteilwechsel und Nachbestellungen.

Selbsterklärende Benutzeroberfläche

Die Programmierung erfolgt mit der bei Lohse bereits vorhandenen Programmiersoftware. Trotz Fabrikatswechsel ist damit kein Mehraufwand verbunden, denn ein in die Steuerung integrierter Konverter ermöglicht eine einfache Umwandlung der Programme, sodass diese gelesen werden und einfach weiterverwendet werden können, ohne die Schneidprogramme neu erstellen zu müssen. „Es ist ein sehr einfaches System, und auch wenn man noch nicht so mit der Anlage vertraut ist, findet man sich schnell zurecht, weil die Benutzeroberfläche einfach selbsterklärend ist“, bestätigt Wolfgang Schrabeck, Zuschnittverantwortlicher und Maschinenbediener bei Lohse. „Die Anlage ist sogar schneller in Betrieb gegangen als geplant. Zunächst war eine Woche Probelauf vorgesehen, aber wir haben bereits während der Schulung Produktionsteile schneiden können“, so Schrabeck weiter. Mittlerweile sei die Anlage einschichtig zu 100% ausgelastet.

Langjährig bestens betreut

Der Kontakt zwischen den beiden Unternehmen bestand schon seit geraumer Zeit. ERL hat die bestehende Schneidanlage langjährig betreut und die positiven Erfahrungen seien unter anderem ein Grund für die Intensivierung der Zusammenarbeit mit Erl gewesen. „Bei Konzernen haben wir oft die Erfahrung machen müssen, dass man im Servicefall nur eine Hotline erreicht und die Reaktionszeiten entsprechend lang sind. Uns gefällt jetzt, dass wir einen persönlichen Ansprechpartner haben und einem schnell geholfen wird“, berichtet Schrabeck.