13.03.24 – Richten

Fehlerquote unter ein Promill

Die Fehlerquote liegt bei der Kronauer Industrieschilder (KIS) GmbH unter ein Promill; dort muss sie auch bleiben. KIS fertigt für namhafte Luxusuhrenhersteller. Damit diese Prozesskennzahl stets eingehalten werden kann, werden bestimmte Teile bei der Kohler Maschinenbau GmbH in Lohnfertigung gerichtet, ein Anwenderbericht.

Ob Typenschilder, Frontblenden, Verbundplatten, Skalen oder Zifferblätter – die Kronauer Industrieschilder GmbH fertigt nicht nur für die chemische Industrie, Elektroindustrie, Medizintechnik oder den Maschinen-, Geräte-, Anlagen-, Schiffs- und Fahrzeugbau, sondern auch für namhafte Luxusuhrenhersteller. Beginnend mit einer modernen, leistungsfähigen Druckvorstufe über Maschinen und Anlagen für Offset- und Siebdruck bis hin zur vollständigen Weiterverarbeitung – das Unternehmen zeichnet sich durch eine komplette Inhouse-Produktion aus, um Schilder in höchster Qualität und präziser Maßarbeit zu fertigen. Die Ursprünge des Unternehmens gehen bis in das Jahr 1912 zurück. Mit besonders ausgeprägtem Qualitätsbewusstsein und viel Liebe zum Detail erfüllen 35 Mitarbeiter mit einem exakt abgestimmten Maschinenpark kundenspezifische Anforderungen. So umfangreich das Produktsortiment ausfällt, so vielseitig kann dieses auch bearbeitet werden. „Wir fertigen alles, was es zum Anzeigen, Bedienen, Ablesen und Kennzeichnen gibt,“ betont Stefan Stange, Geschäftsführer der Kronauer Industrieschilder GmbH. Um beispielsweise Skalen und Zifferblättern das gewisse Etwas an Wertigkeit und Brillanz zu verleihen, können diese mit einer seidenmatten Oberfläche, einem feinen Rundschliff versehen und durch Zugabe von Essenzen in Gold- oder Messingfarbe veredelt werden. Matt gebürstet, bedruckt, gestanzt, gefräst, geprägt oder rundgeschliffen – gleich mit welcher Verarbeitung und Veredelung die Produkte aus Aluminium, Messing oder Edelstahl ausgestattet werden, um höchste Produktqualität zu gewährleisten, müssen die Materialien eben und spannungsarm sein.

Qualität beginnt beim Richten

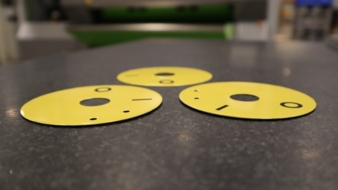

Die Fehlerquote liegt bei der KIS GmbH unter ein Promill. Damit diese Prozesskennzahl stets eingehalten werden kann, werden bestimmte Teile bei der Kohler Maschinenbau GmbH in Lohnfertigung gerichtet. Beim Richtvorgang werden Unebenheiten im Material beseitigt und Spannungen reduziert. Die Ursachen für Unebenheiten im Material können dabei vielfältig ausfallen. „Vor allem schwankende Materialqualitäten und Verbürstungen bedingen ein Richten des Materials. Da sich bei uns aufgrund des vergleichsweisen geringen Volumens eine Investition in eine eigene Richttechnologie nicht rechnet, verlassen wir uns auf die Kompetenz der Firma Kohler Maschinenbau GmbH. Die letzten Richtaufträge per Lohnfertigung beinhalteten beispielsweise stilbetonte Zifferblätter aus Aluminium für einen namhaften Luxusuhrenhersteller sowie runde Teile aus Edelstahl V4 für die Lebensmittelindustrie. Die Edelstahl-Teile für die Lebensmittelbranche sind als Umrandungen für Not-Aus-Schalter vorgesehen und müssen absolut eben und spannungsarm sein, damit nach der Desinfektion der Anlage keine Keime und Verunreinigungen darunter gelangen können,“ erklärt Stefan Stange.

Neben schwankenden Materialqualitäten sind aber auch materialspezifische Formbeeinträchtigungen wie durch Temperatureinwirkung verantwortlich. Beim Stanzen, Lasern oder anderen thermischen Schneideverfahren wie z.B. beim Plasmaschneiden werden Spannungen frei oder sogar erst eingebracht. Die Bleche weisen teils sichtbare Unebenheiten auf. Darüber hinaus erwärmt sich beim thermischen Trennen das Material zusätzlich. Im Werkstoff selbst kommt es zu einem Temperaturgefälle, was unmittelbar zu weiteren Spannungen im Material führt. Ebene, spannungsarme Bleche und Teilezuschnitte sind aber ein absolutes Muss, um den hohen Qualitätsstandards gerecht zu werden.

Ganz ohne eigene Teilerichtmaschine

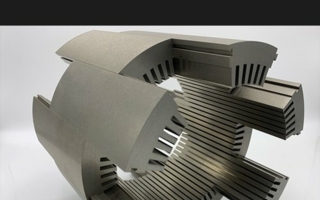

Generell lassen sich alle Metalle mit einer ausgeprägten Streckgrenze sowie einer Bruchdehnung von mindestens 5 % optimal richten. Sind diese Werte im Vorfeld nicht bekannt, so bietet Kohler in einem bestens ausgerichteten Richtzentrum in Lahr individuelle Richtversuche an. Im Kompetenzcenter stehen viele unterschiedliche Peak Performer Teilerichtmaschinen zur Verfügung, die Bleche mit Breiten bis zu 2.500 mm und mit Stärken zwischen 0,2 bis 40 mm und mehr richten können.

Kommt wie bei der Kronauer Industrieschilder GmbH eine Investition in eine eigene Richttechnologie nicht in Frage, besticht Kohler in der Lohnfertigung mit einem breiten Spektrum an Teilerichtmaschinen, innovativen Features und individuellen Leistungsprogrammen. Kunden können mit optimalen und vor allem konstant guten Richtergebnissen rechnen und sich ganz auf ihre eigenen Kernkompetenzen konzentrieren – selbst bei Lochblechen, dicken Blechen oder Teilen mit komplexen Geometrien.