31.07.24 – Schweißnahterkennung

Das hilft bei Problemzonen

Längsgeschweißte Rohre umzuformen ist eine ständige Herausforderung, denn die Wärmeinwirkung hinterlässt beim Schweißen unsichtbare Veränderungen im Gefüge. Eine elektronische Sensorik hilft dabei, Katastrophen vorzubeugen.

Schweißnähte in Halbzeugen- wie Rohre und Bänder- sind aus wirtschaftlichen Gründen kaum zu vermeiden. So sind längsgeschweißte Rohre in vielen Anwendungen nicht mehr wegzudenken. Derartige Rohre umzuformen ist eine Herausforderung, weil die Wärmeinwirkung beim Schweißen Veränderungen im Gefüge hinterlässt. Die Erhöhung der Härte in der Wärmeeinwirkungszone (WEZ) gegenüber dem Grundwerkstoff ist hierbei die bekannteste Auswirkung. Die Prozessverantwortlichen sind den Folgen dieser Inhomogenität des Materials, wie Bruch, schlechte Formstabilität oder starke Abweichungen von der Zielgeometrie gnadenlos ausgesetzt.

Riskio: Fataler Bruch

Schlimmer noch, wenn der Bruch erst später unter der Belastung des Bauteils auftritt und ein Rückruf erforderlich wird. Neben möglicherweise immensen Kosten ist auch die Reputation dahin. Bei sicherheitsrelevanten Bauteilen sind Haftungsforderungen der Abnehmer meist schnell existenzbedrohend. Die genannten Risiken lassen sich drastisch senken, wenn die Schweißnaht vor dem Umformen gezielt in eine möglichst neutrale Biegezone gelegt wird. Mögliche negative Auswirkungen sind dann auf das machbare Minimum reduziert. Systeme zur sicheren Erkennung der Schweißnähte und entsprechende Vorrichtungen zur deren reproduzierbaren Ausrichtung sind daher ein „Must have“ geworden.

Im Schadensfall mit dem Rücken an der Wand

Allerdings sind in vielen Fällen an den Maschinen nicht alle technischen Maßnahmen ergriffen, die hinreichend wären, um im Schadensfall nicht mit dem Rücken an der Wand zu stehen. Hier mangelt es oft an der geeigneten Sensorik und am Anwendungs-Knowhow. Zu leichtfertig wird in der Konzeption das Augenmerk auf sekundäre Vorteile gerichtet, die hinterher einem dauerhaften sicheren Betrieb entgegenwirken. Zu nennen sind hier Forderungen wie „berührungslose Messung", eine „möglichst kleine Sensorik", oder „möglichst wenig Mechanisierung". Kurzum: Einfach „wenig tun", um die Aufgabe zu lösen.

Am Ende bleibt dem Prozessverantwortlichen nichts anderes übrig, als Personal abzustellen, welches das lagerichtige Einlegen der Rohre erledigt. Dabei muss neben den Zusatzkosten eine entsprechende Fehlerquote in Kauf genommen werden, weil der Mensch hier sehr schnell ermüdet.

Schweißnaht nicht sichtbar

Was aber tun, wenn die Naht nicht mehr sichtbar ist, wie es bei Präzisionsrohren oft der Fall ist? Die Lage, in der sich der Hersteller nun befindet, ist mehr als bedauerlich, aber schlussendlich dem falschen Fokus bei der Konzeption der Anlage geschuldet. Neben der Frage, welche Sensorik geeignet ist, ist bei der Planung auch ein Augenmerk auf die Prozessfähigkeit zu richten. Schnell ist die Wahl auf einen Sensor gefallen, der für breitbandige Anwendungen vorgesehen ist. Das funktioniert in eindeutigen Situationen oft gut, hat aber in spezifischen Anwendungen nicht die dringend nötigen Funktionen an Bord. Gerne wird versucht das dann über eine Softwarelösung zu lösen, die dann aber aufgrund einer mangelhaften Signalqualität schnell an ihre Grenzen gerät. Wer dann auf KI-Lösungen baut, lässt die Notwendigkeit einer guten Datenbasis außer Acht. Wenn diese nicht wirklich gut aufbereitet ist, wird das Trainieren der Modelle scheitern. Die KI wird dann möglicherweise zu keinem befriedigenden Ergebnis gelangen. Also zurück zur Physik, die hier schnell die Grenzen aufzeigt: Wer beispielweise mit einem kleinen Wirbelstromsensor meint, bei ferromagnetischem Material eine gute Wahl getroffen zu haben, weil seine Messungen an Erstmustern vielversprechend waren, sollte allergrößte Vorsicht walten lassen.

Skin-Effekte

Hier sind sowohl die geringe Eindringtiefe wegen des Skin-Effekts als auch lokale Permeabilitäts-Unterschiede einschneidende Faktoren, die sich erst in der großen Menge der Rohrexemplare offenbart. Dann ist es zu spät, weil die unzulängliche Anlage bereits steht. Das sind neben vielen Aspekten die Gründe, weshalb ein Konzept zur prozesssicheren Schweißnahterkennung sekundäre Vorteile hinten anstellen muss. Bewährte Systeme sind dahingehend nicht immer bequem, aber dafür deutlich leistungsfähiger. Gute Beispiele finden sich im Produktportfolio der Roland Electronic GmbH, die auch bei ferromagnetischem Material eine große Eindringtiefe ermöglichen oder lokale Permeabilitäts-unterschiede eliminieren. Das zahlt sich dann am Ende der Prozesskette mit hohen Signal-Rausch-Verhältnissen aus. Beispielsweise kann mit dem Sensor NS24 eine Wanddicke bis 10mm gemessen werden, mit magnetischem Streufluss oder Wirbelstrom.

Sensorik hilft

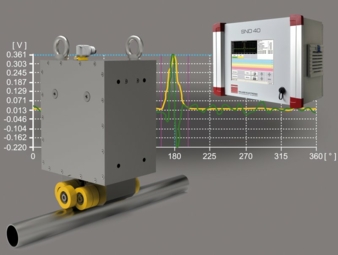

Diese beiden Messprinzipien sind im Sensorelement integriert und werden in der zugehörigen Auswerteeinheit SND40 signaltechnisch analysiert. Über die GUI-Bedienoberfläche verfügt der Anwender über hilfreiche Assistenten, welche ihm das Einstellen der anspruchsvollen Auswertung abnehmen. Das SND40 liefert zusätzlich die Steuersignale für die Antriebseinheit zur Positionierung der Schweißnaht. Dies im vollen Winkelbereich von 360°. Der Einrichter kann für jedes Bauteil individuell seinen Zielwinkel festlegen. Seine Festlegung kann dann sowohl über die GUI als über die I/O-oder Profinet-Schnittstelle auswählt werden. Die Prozesssicherheit wird über digitale Filter erreicht, deren Warnschwellen feinstufig vorgewählt werden. Der Anwender kann damit steuern wie sicher die Erkennung arbeiten soll. Somit werden prozesssicheres Umformen und hohe Qualitätsanforderungen sichergestellt und ein Produktionsstillstand vermieden.