22.02.21 – Fotochemisches Ätzen

Das Problem der Gratbildung

Ist von Blechbearbeitung die Rede, fallen einem verschiedene gängige Verfahren ein. So kommen bei der Fertigung von Präzisionskomponenten für unterschiedliche Branchen vor allem das Stanzen und Laserschneiden zum Einsatz. Weit verbreitet, sind beide Verfahren aber nicht ganz unproblematisch.

In fast jeder Branche werden Präzisionskomponenten benötigt. In der Elektronikindustrie etwa, wo die ständig steigende Nachfrage zu hohem Preisdruck führt. Oder im Automobil- und Luftfahrtsektor, wo die fortschreitende Verschärfung der Sicherheitsvorgaben und Leistungsanforderungen für einen zunehmenden Bedarf an hochwertigen Komponenten sorgt.

Jeder Hersteller solcher Komponenten muss garantieren, dass das gefertigte Präzisionsteil die kundenspezifischen Leistungsanforderungen erfüllt und den strengen, branchenspezifischen Standards entspricht. Zwar lassen sich mit den herkömmlichen Verfahren der Metallbearbeitung durchaus hochpräzise Teile fertigen, doch treten bei der Fertigung regelmäßig Probleme auf, die sich nur mit entsprechendem Zeit- und Kostenaufwand beheben lassen.

Gratfreie Endprodukte gewährleisten

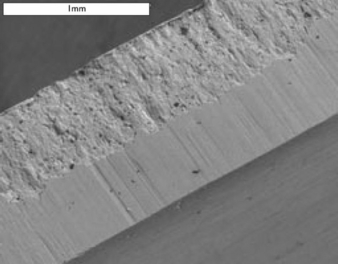

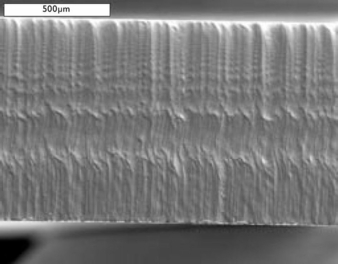

Ein häufiger, zugleich auch unvermeidlicher Effekt herkömmlicher Bearbeitungsverfahren ist die Gratbildung. Verursacht wird sie entweder durch Hitzeentwicklung oder mechanische Kräfte, sodass Nachbearbeitungsschritte wie das Schleifen oder Gleitschleifen erforderlich werden. Denn ohne diese Nachbearbeitung entsprechen die Endprodukte nicht den strengen Vorgaben. Wünschenswert ist daher ein Verfahren, dass gratfreie Endprodukte garantiert. Das fotochemische Ätzen ist ein solches Verfahren. Insofern stellt es eine Alternative zu den herkömmlichen Verfahren Stanzen und Laserschneiden dar.

Während die Gratbildung beim Laserschneiden durch den hohen Energieeinsatz erfolgt, ist sie beim Stanzen auf die hohen mechanischen Kräfte zurückzuführen. Weil aber das Fotoätzen weder Hitze noch Kraft erfordert, treten im Werkstück keine Spannungen und Verformungen auf. Somit besteht hier nicht die Gefahr einer Gratbildung. Vielmehr ist durch den Einsatz von Chemikalien garantiert, dass die physikalischen Eigenschaften des Ausgangswerkstoffs im Laufe der Bearbeitung unverändert bleiben und das Endprodukt den jeweiligen Vorgaben entspricht.

Keine Kompromisse bei Qualität und Leistung

Herkömmliche Bearbeitungsverfahren werden bereits seit Jahrzehnten eingesetzt. Daher stellt sich die Frage, warum auf alternative Fertigungsverfahren umgestellt werden sollte. Die Antwort liegt auf der Hand: Verschiedene Komponenten müssen zunehmend strengere Vorgaben erfüllen. Außerdem wird der weltweite Wettbewerb immer härter. Somit kommen die Hersteller nicht umhin, die Fertigung so zu organisieren, dass die produzierten Teile zuverlässig und ausnahmslos die geforderte Qualität aufweisen. Schließlich sind die Präzisionskomponenten unter anderem für sicherheitskritische ABS-Systeme oder korrosionsbeständige Mikrofilter bestimmt.

Für das fotochemische Ätzen spricht aber nicht nur die hohe Qualität der Endprodukte. Im Vergleich zu herkömmlichen Metallbearbeitungsverfahren sind auch die Werkzeugkosten und der Rüstaufwand gering. Infolgedessen lassen Präzisionskomponenten in kurzer Zeit produzieren. Weil jedes Teil auch immer wieder in gleicher Qualität hergestellt werden kann, lassen sich Aufträge zudem kurzfristig in hoher Stückzahl fertigen. Außerdem ist es bei dem Verfahren einfach und kostengünstig möglich, die Konstruktion oder das Design immer wieder an neue Vorgaben anzupassen.

Das Fazit: Komponenten mit hochkomplexen Geometrien, wie sie heute vielfach gefordert werden, lassen sich mit herkömmlichen Bearbeitungsverfahren nicht immer herstellen, mit dem fotochemischen Ätzen hingegen ist dies ohne Weiteres möglich. Mit der Optimierung des Preis-Leistungs-Verhältnisses kann all das zu einer Reduzierung der Produktionszeiten und Steigerung der Wettbewerbsfähigkeit eines Unternehmens führen.

Precision Micro

Kronstadterstraße 4

81677 München

Tel: +49 89 208026975

info@precisionmicro.de

www.precisionmicro.de