31.07.19

Clinchen unter Strom

Clinchen ist praxisbewährt. Die druckknopfähnliche, unlösbare Verbindung hat eine – gegenüber anderen Fügetechniken – überragende elektrische Leitfähigkeit: Welche Bedingungen erfüllt sein müssen, damit das Verfahren optimal bei elektrischen Baugruppen eingesetzt werden kann.

Automatisierung, Materialmix, Kosten- und Energieeinsparung: Die Herausforderungen in der Automobilproduktion sind vielschichtig. Das Clinchen ist eine effiziente Lösung, Bleche in einem durchgehenden Umformvorgang form- und partiell stoffschlüssig verbindet. Innerhalb eines Prozessschritts sind auch mehrere Punkte gleichzeitig herstellbar. Dabei vereint das Verfahren mehrere Vorteile: Der Zieh-Pressvorgang beschädigt nicht die Materialoberfläche und ist flexibel bei Blechdicke, Güte und Oberfläche. Zudem können mehrere Lagen zuverlässig miteinander verbunden werden. Indem der Prozess – anders als Schweißen oder Löten – ohne Wärmezufuhr abläuft, findet kein Verzug im Werkstück statt. Zusätzlich lassen sich thermisch empfindliche Werkstoffe, wie Kunststoffgehäuse, bereits während des Fügens ohne Schädigung, nah der Verbindungstelle anordnen. Darüber hinaus lässt sich der Prozess automatisch und präzise überwachen. „Diese Vorteile sind sehr wichtig für eine weitere Besonderheit des Fügepunkts: Clinch-Verbindungen sind elektrisch leitend“, erklärt Tox Pressotechnik-Geschäftsführer Wolfgang Pfeiffer.

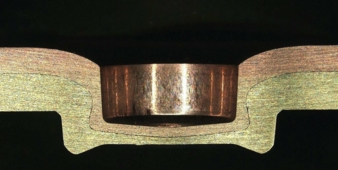

Experten der TU Dresden haben unter anderem die elektrischen Eigenschaften von umformtechnisch erstellten Fügeverbindungen bei Kupfer- und Aluminiumwerkstoffen analysiert sowie in einem weiteren Forschungsvorhaben die Bedingungen für eine optimale, langzeitstabile Leitfähigkeit im Clinch-Punkt definiert. Ein Geheimnis der guten Leitfähigkeit des E-Clinch-Punkts zeigt eine genaue Betrachtung der Fügezone. Während des Zieh-Press-Vorgangs komme es neben dem Form- und Kraftschluss teilweise auch zu einem Stoffschluss in Form von sogenannten metallischen Mikrokontakten, verdeutlicht Pfeiffer: „Die gefügten Bleche fließen quasi ineinander, was eine optimal leitfähige Struktur ergibt.“

Leitfähigkeit erhalten

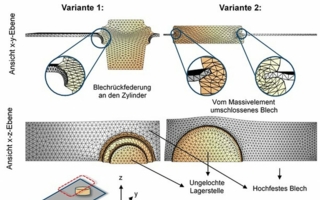

Allerdings ist es nicht trivial, eine auf Dauer leitfähige Verbindung herzustellen. „Die Leitfähigkeit wird deutlich reduziert durch Korrosion oder Relaxation, also ein Lösen durch Kriechen oder unter mechanischer oder thermischer Einwirkung.“ Bei vielen Aspekten ist das Clinchen im Vergleich zu anderen Verbindungsarten wie Kleben, Schweißen, Löten oder Schrauben klar im Vorteil. Es benötigt keine Zusatzwerkstoffe, schneidet nicht in die Oberfläche und erhält so eine schützende Beschichtung, die bei der Verformung mitfließt. Es kann Aluminium mit Kupfer verbinden, eine Materialkombination, die oft in Batteriemodulen eingesetzt wird, ohne eine isolierende intermetallische Phase zu erzeugen. Die Kaltumformtechnik ist auch zum Fügen empfindlicher Batteriezellen ohne Wärmeeinbringung geeignet. Zudem verdoppelt das von Tox Pressotechnik entwickelte Verfahren nahezu die wirksame Verbindungsfläche, was die Leitfähigkeit des Rund-Punkts zu anderen Fügeverfahren deutlich erhöht.

„Um diese Vorteile voll und ganz nutzen zu können, müssen einige konstruktive Regeln beachtet werden“, betont Pfeiffer. Damit ein einwirkendes Drehmoment auf die leitende Fügestelle sicher aufgenommen wird, empfiehlt Tox Pressotechnik zwei dicht beieinander liegende E-Clinch-Punkte zu setzen, beispielsweise mithilfe des E-Twinpoint-Werkzeugs. Nicht ganz so kritisch, aber dennoch gering zu halten, sind die einwirkenden Scher- und Kopfzugwerte. Darüber hinaus muss ein bestimmtes X-Maß, welches die Restbodendicke angibt, eingehalten werden. „Entscheidend dabei ist die korrekte Auslegung des E-Clinch-Werkzeugs. Wir überprüfen dies vor Auslieferung der Anlage in unserem Technikum und dokumentieren das Ergebnis“, erklärt er. Zudem untersuchen die Techniker die E-Clinch-Punkte in Hinblick auf korrekte Gesamtdicke und Duktilität der Blechwerkstoffe sowie auf Beschaffenheit der Werkzeuge. Um eine dauerhafte Überwachung zu ermöglichen, hat Tox Pressotechnik ein System entwickelt, das im laufenden Betrieb die notwendigen Parameter kontrolliert. Dazu messen Kraftsensoren die Presskraft während des Fügeprozesses, wobei das Wegmesssystem über die Zylinderbewegung die Einhaltung der Restbodendicke gewährleistet. „Damit sichern wir neben der Festigkeit auch die Leitfähigkeit jeder elektrischen Verbindung ab“, betont der Geschäftsführer.

Risiko im Blick

Die Absicherung vor und während des Prozesses ist sehr wichtig. Lösen sich durch mechanische oder thermische Belastung – die Maximaltemperatur darf nicht über 90 °C steigen – die Mikro-Kontaktzonen auf, kann es zur Relaxation kommen. „Durch den erreichten Widerstand entwickelt sich bei großen Stromstärken lokal eine starke Hitze, die zum Ausfall der Verbindung führen kann“, verdeutlicht Pfeiffer. „Solche Schadensverläufe sind bei allen alternativen Verfahren ebenso denkbar. In der Elektrokontaktierung ist also eine erhöhte Sorgfalt wichtig. Das Risikobewusstsein und das Wissen, wie die Risikofaktoren minimiert werden können, sind letztlich für einen sicheren Prozess entscheidend.“ Die Summe der Maßnahmen, beginnend bei der korrekten Konstruktion, der Überprüfung der auszuliefernden Werkzeuge bis hin zur Prozessüberwachung in der Fertigung, macht das E-Clinchen zu einem effizienten und sicheren Fügeverfahren für elektronische Bauteile. „Dank unserer Kompetenz erfüllen wir mit unseren E-Clinch-Punkten die Anforderungen der Elektroindustrie an langzeitstabile Verbindungen zur Energieübertragung“, sagt Pfeiffer.

Marcus Matzke, Tox Pressotechnik

Blechexpo 2019, Halle 7, Stand 7501

Tox Pressotechnik GmbH+Co. KG

Riedstraße 4

88250 Weingarten

Ansprechpartner ist Marcus Matzke

Tel.: +49 751 5007-0