24.10.24 – Richtungsweisende Investition

Behringer Sägetechnik automatisiert

Ein neues Sägezentrum mit Brückenlager und vollständig automatisiertem Materialfluss sorgt für eine deutliche Effizienzsteigerung bei Netsch Pumpen & Systeme. Im Drei-Schicht-Betrieb erfolgen rund 1500 Sägeschnitte pro Woche.

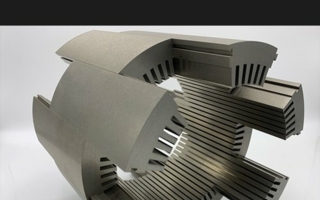

Das neue Sägezentrum besteht aus dem Hochleistungsbandsägeautomaten HBM540A (links im Bild) sowie der automatischen Bandsäge HBE411A Dynamic. Im Hintergrund sieht man das Brückenlager von Remmert. Das neue Hochregallager beinhaltet 412 Langgutkassetten die jeweils 4 Tonnen verlasten können. Hinter dem geschlossenen Rolltor befindet sich der Übergabe-Bereich. © Behringer

Als globaler Spezialist für die Förderung komplexer Medien hat sich die Netsch Pumpen & Systeme mit Hauptsitz im oberbayerischen Waldkraiburg auf die Entwicklung, die Produktion sowie den Vertrieb von Verdrängerpumpen spezialisiert. Jährlich werden mehr als 75.000 Pumpen produziert, die in den unterschiedlichsten Branchen wie Umwelt & Energie, Nahrung & Pharmazie, Chemie & Papier, Öl & Gas, Bergbau und im Bereich der Batterie-Herstellung zum Einsatz kommen.

Ausgangssituation

Für die Herstellung der Pumpen werden Halbzeuge in verschiedenen Güten mit Durchmessern bis 540 mm von ganzen Stangen und Rohren zugeschnitten. Diese Sägezuschnitte werden dann den weiteren Fertigungsprozessen Drehen / Fräsen zugeführt. Das alte Sägezentrum bei Netsch bestand aus zwei stand-alone Bandsägeautomaten von Behringer und vielen einzelnen Kragarmlagern, die eine komplette Produktionshalle einnahmen. Zum Abladen der Rohware vom LKW, beim Einlagern der Stäbe ins manuelle Langgutlager sowie beim Beschicken der Säge kam der Hallenkran zum Einsatz. Zudem waren die Materialien nicht katalogisiert.

„Der manuelle Personalaufwand war enorm“, beschreibt Markus Hanslmaier, Projektmanager für die Produktionsplanung, die Ausgangssituation bei Netsch. „Unsere Mitarbeiter investierten viel Zeit, um das erforderliche Material im Regal zu suchen, in die Säge zu befördern und händisch zu vermessen.“

Aufgabe und Auswahl der Partner

Das Hauptziel des Projekts bestand darin, eine deutliche Effizienzsteigerung sowie eine Kostensenkung zu erreichen. „Wir wollten die Kranbewegungen reduzieren, eine Materialverwaltung integrieren und dadurch eine Kostenkontrolle erzielen“, betont Markus Hanslmaier. „Zuerst waren wir mit beiden Partnern separat im Gespräch“, erklärt Markus Hanslmaier. „Die individuelle Projektierung bei beiden Projektbeteiligten hat uns überzeugt. Die Platzverhältnisse sind beengt, aber Remmert und Behringer haben eine passende Lösung gefunden.

Materialfluss und Lagerung

Bei der Vereinnahmung des Rohmaterials werden die Stäbe vereinzelt und in die Lagerkassetten des Brückenlagers einsortiert. Innerhalb der Lagerkassetten erfolgt die Separierung der Stäbe oder Rohre über Teilungsstifte, um diese später automatisch entnehmen zu können. Anschließend wird die Kassette im Hochregal eingelagert.

Als zentrales Planungs- und Steuerungssystem dient das Warenmanagementsystem (kurz: WMS) von Remmert. Dort erfolgt die komplette Materialbestandsverwaltung. Zudem dient es als Schnittstelle zwischen dem ERP-System (SAP) des Kunden und den beiden Bandsägeautomaten von Behringer. Fertigungsaufträge werden aus SAP automatisch eingespielt, das Rohmaterial entsprechend eingeplant und der Auftrag auf eine der beiden Bandsägen übergeben.

Hauptzeitparalleles Beschicken der Säge

Das Rohmaterial wird durch einen Portalroboter, das sogenannte PICK-System, vollautomatisch vom Hochregallager an die Sägen übergeben. Gleichzeitig werden die zugehörigen Auftragsdaten durch eine Schnittstelle eingespielt. Zufuhrseitig sind beide Sägeanlagen mit Pendelrollgängen versehen, die quer verfahren. Dadurch ist das Be- und Entladen des einen Rollengangs möglich, während auf der anderen Seite das Langgut des aktiven Sägeauftrags liegt. Nebenzeiten werden so quasi eliminiert und ein maximaler Anlagendurchsatz erreicht.

Vollautomatische Bearbeitung der Sägeaufträge

Für die Bearbeitung der Sägeaufträge setzt man bei Netsch auf bewährte Sägetechnik von Behringer. Die beiden Hochleistungs-Bandsägeautomaten HBE411A Dynamic und HBM540A zeichnen sich durch präzise Sägeschnitte und Zuverlässigkeit im mannarmen Betrieb aus. Dafür sorgt bereits der Grundaufbau der beiden Bandsägen in Portalbauweise, der Einsatz schwingungsdämpfender Gusskomponenten, ihr Sägevorschubsystem mit Servomotor sowie die prozesssichere Späneentsorgung. Somit können schon beim Sägen der Halbzeuge die Kosten durch geringe Bearbeitungszugaben reduziert werden. Gerade im Hinblick auf das Materialspektrum, welches häufig teure Vergütungsstähle und Duplex-Stähle bis hin zu Titan- und Nickelbasislegierungen enthält, ergibt sich ein hohes Einsparpotenzial.

Sortierung der fertigen Halbzeuge

Für die Übergabe an nachfolgende Prozessschritte werden die fertigen Halbzeuge auftragsbezogen sortiert. Dafür entschied man sich bei Netsch für folgende Lösungen:

Am Bandsägeautomaten HBE411A Dynamic ist abfuhrseitig ein Gliederbandförderer für den Materialtransport verantwortlich. Neben langen Gutteilen kann dieser auch sehr kurze Anschnitte oder Reststücke problemlos fördern. Eine Abschiebeeinrichtung schiebt die Gutteile, ob lang oder kurz, auf die dafür vorgesehenen Materiallager und geschlossenen Materialtische ab. Anschnitte und Reststücke landen am Ende des Gliederbandförderers in einem Schrottbehälter.

Die Industriesäge HBM540A bietet derweil auf der Abfuhrseite einen Abschnittgreifer zum Sortieren der gesägten Teile. Der Abschnittgreifer ist die prozesssicherste und flexibelste Lösung auf dem Markt und ermöglicht es, sowohl kurze Abschnitte als auch lange, schwere Gutteile an unterschiedliche Ablageplätze zu verteilen. Dabei können beide Seiten der Abfuhrrollenbahn mit Ablagepositionen belegt und der verfügbare Platz optimal ausgenutzt werden. Anschnitte und Reststücke werden in Schrottbehälter auf der linken Seite abgeschoben. Gutteile können nach Materialgüte oder Länge sortiert den unterschiedlichen Materialablageplätzen zugeordnet werden. Hierzu wählte Netsch eine Kombination aus geschlossenem Materialtisch für kurze Stücke und offene Lagerpositionen für lange Stäbe.

Rücklagerung

Sofern der Stab nicht komplett aufgesägt wurde, lagert der Picking-Roboter das Restmaterial wieder ein. Die Länge des Reststücks sowie die Kassettennummer werden im Materialwirtschaftssystem erfasst. Somit kann das Reststück nochmals für einen zukünftigen Arbeitsauftrag herangezogen werden.

Ab einer Reststücklänge von 600 mm oder weniger wird das Stück ausgeschleust. Es bleibt jedoch in der Reststückverwaltung bestehen und wird in definierten Reststückboxen abgelegt.

Ergebnis

Der manuelle Aufwand der Bediener hat sich drastisch reduziert. Der Hallenkran kommt nur noch für die initiale Einlagerung des Materials im Lager sowie bei der finalen Entnahme der gesägten Abschnitte zum Einsatz. „Das ist ein Quantensprung in der Arbeitssicherheit“, betont Projektleiter Markus Hanslmaier. „Durch das eingeführte Warenmanagementsystem ist jederzeit die volle Kontrolle über vorhandenes Rohmaterial und verwertbare Reststücke gewährt.“

Auch der Flächenverbrauch für die Lagerstätte ist deutlich gesunken. Wo vorher eine komplette Halle als Lagerfläche notwendig war, konzentriert sich die Lagerung nun auf die Stellfläche des Hochregallagers. Das Brückenlager besteht aus 412 Langgutkassetten mit einer Gesamtkapazität von rund 1600 Tonnen. Das neue Sägezentrum mit Brückenlager und vollständig automatisiertem Materialfluss sorgt für eine deutliche Effizienzsteigerung. Im Drei-Schicht-Betrieb erfolgen rund 1500 Sägeschnitte pro Woche.

Info

Die Netsch Pumpen & Systeme GmbH ist Teil der Netsch Gruppe, die weltweit über 4.000 Mitarbeiterinnen und Mitarbeiter beschäftigt, davon rund 600 auf dem Netsch Campus in Waldkraiburg.

Die Behringer-Gruppe zählt heute zu den wenigen, weltweit führenden Komplettanbietern leistungsstarker Band- und Kreissägentechnologien, Blech- und Profilbearbeitungsmaschinen sowie dazu passender Transportanlagen. Zweites Standbein der Behringer GmbH ist die eigene Eisengießerei. Zum Teil die eigene Maschinenproduktion, aber hauptsächlich Kunden aus dem deutschen Maschinenbau, werden von der hauseigenen Gießerei beliefert.