04.06.21 – Maschinendatenerfassung

Basis für einen stetigen Verbesserungsprozess

Der Automobilzulieferer Eberle Rieden optimiert seine Produktion mit „Smartmonitor“ von Werma. Welche Vorteile er daraus zieht? Transparenz per Maschinendatenerfassung, mit der sich Zustände in der Fertigung bewerten, Stillstände vermeiden und Produktionsprozesse kontinuierlich verbessern lassen.

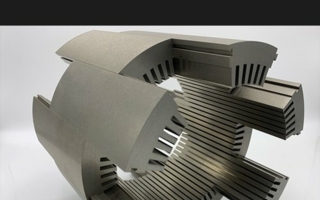

Am idyllischen Forggensee, nahe Schloss Neuschwanstein im Herzen Bayerns, liegt der Firmensitz von Eberle Rieden. Vor 33 Jahren als Werkzeugbaubetrieb gegründet, produziert das Unternehmen heute Stanz- und Stanz-Biege-Teile für einen großen internationalen Kundenstamm aus unterschiedlichen Branchen, vorrangig aus dem Bereich Automotive, aber auch der Elektro- und Möbelindustrie. Mit den fast 180 Mitarbeiter am Standort erwirtschaftet Eberle Rieden derzeit einen Jahresumsatz von 34 Millionen Euro. Seit über 14 Jahren gehört das Unternehmen zur Kern-Liebers-Gruppe mit mehr als 50 Einzelgesellschaften.

Daten anreichern und digitalisieren

Seit über drei Jahren im Unternehmen, ist Frank Laurin Produktionsleiter bei Eberle Rieden. „Mit einem unserer Produkte ist wohl jeder schon mal in Berührung gekommen“, vermutet er. „Zu finden sie beispielsweise als Schließbügel oder Airbag-Clip im Fahrzeug oder als Scharnier am Möbelstück.“ „Bei allen Produkten, Prozessen und Dienstleistungen“, hebt Geschäftsführer Gerhard Schöll hervor, „haben wir uns eine Null-Fehler-Politik auf die Fahnen geschrieben. Daher war es uns sehr wichtig, für unseren Produktionsbereich ein System zu finden, das uns maximale Transparenz ermöglicht.“

Wo früher das Problem lag, bringt Laurin auf den Punkt: „Wir haben eine top ausgestattete Fertigung mit motivierten Mitarbeitern. Dennoch hatten wir stets mit zwei Dingen zu kämpfen: Erstens war das vorliegende Datenmaterial nicht aktuell und detailliert genug. Zweitens wurden wichtige Informationen von den Mitarbeitern handschriftlich erfasst und in Papierform verwaltet. Diese Vorgehensweise war sehr fehlerbehaftet, weil Informationen verlorengingen oder nicht an die nächste Schicht übergeben oder falsch interpretiert wurden.“ „Außerdem war der Gehalt der Informationen zu gering, um daraus belastbare Daten zu gewinnen oder gar Kennzahlen abzuleiten“, fügt Schöll hinzu. „Also musste eine professionelle Lösung her, zumal unsere Kunden vorrangig aus der Automotivebranche kommen und die Anforderungen in puncto Schnelligkeit und Qualität enorm hoch sind. Das System musste höchsten Ansprüchen genügen und dennoch einfach und schnell zu bedienen sein.“

Erwartungen sofort erfüllt

„Im Internet las ich dann einen Artikel über das neue MDE-System von Werma“, erzählt Laurin. „Die Idee, dass wir unsere vorhandenen Signalsäulen für die Datenerfassung nutzen können, hat mir gleich gefallen. Also habe ich Kontakt aufgenommen, und schon zwei Tage später kam ein Paket mit allem, was wir für die Inbetriebnahme brauchten.“

Der Start erfolgte schließlich mit sieben Maschinen in einem separaten Produktionsbereich. Die Implementierung in diesem Pilotbereich verlief so erfolgreich, dass fünf Monate später der nächste Bereich hinzugenommen werden konnte. „Smartmonitor hat sofort all unsere Erwartungen erfüllt“, betont Laurin. Inzwischen ist auf fast jeder Produktionsmaschine von Eberle Rieden eine Werma-Signalsäule angebracht, ältere Maschinen wurden nachgerüstet, neue werden nur noch mit Werma-Leuchten inklusive Smartmonitor bestellt. „Aktuell sind 60 Maschinen mit Smartmonitor ausgestattet. Das entspricht mehr als 95 % unseres Maschinenparks“, berichtet Laurin. Seiner Auffassung nach sind maximale Transparenz und eine permanente Optimierung der Fertigungsprozesse nur möglich, „wenn möglichst alle Maschinen in das System eingebunden sind“.

Alternative zu herkömmlichen MDE-Systemen

Seit mehr als drei Jahren setzt Eberle Rieden nun schon auf das funkbasierte Maschinendatenerfassungssystem Smartmonitor. Durch die intelligente Vernetzung von Signalsäulen gilt es als einfache, kostengünstige und nachrüstbare Alternative zu herkömmlichen MDE-Systemen, welche aus einem Funksender, einem Funkempfänger und der Software besteht. Bei der Inbetriebnahme sucht sich das Funknetzwerk (868 MHz) selbst die beste Verbindung und sorgt so für die einfache Integration in den Fertigungsprozess. Der Funksender wird einfach per Plug & Play als zusätzliches Element in die vorhandene Werma-Signalsäule integriert und überwacht Zustände oder Stückzahlen von Maschinen, Anlagen und manuellen Arbeitsplätzen.

Per Funk werden die Zustände an den Empfänger übertragen und in einer Microsoft-SQL-Datenbank gesichert. Dabei ist es egal, um welche Art von Maschine welchen Alters oder Herstellers es sich handelt, das Smartmonitor braucht nur eine Werma-Signalsäule als Schnittstelle. Ist das System installiert, lassen sich Störungen und unproduktive Zeiten schnell erkennen, analysieren und dokumentieren. So können Reaktionszeiten verkürzt, Stillstände vermieden und die Produktivität gesteigert werden.

Alles auf einen Blick

Heute arbeitet nicht nur Produktionsleiter Laurin täglich mit Smartmonitor, auch die Abteilungen Planung und Werkzeugbau sowie die Meisterbereiche der Produktion nutzen das System regelmäßig. „Kommen die Meister der einzelnen Produktionsbereiche morgens ins Büro, fällt ihr Blick als erstes auf die Leitstandansicht“, sagt Laurin. „Hier sehen sie auf einen Blick, was in den letzten 24 Stunden gelaufen ist, welche Maschine gerade wie ausgelastet ist, und ob es Probleme gibt. Liegen Störungen vor, kann man sich dies sofort im Detail ansehen und direkt eingreifen.“

Laut Geschäftsführer Schöll sind „die Informationen, die wir aus der Werma-Software erhalten, nicht nur die Basis für unsere täglichen, 15-minütigen Shopfloor-Meetings, sondern auch für unseren kontinuierlichen Verbesserungsprozess.“ Aus Störungen sowie den zugehörigen Informationen der Mitarbeiter werden gezielt Maßnahmen und Optimierungen abgeleitet. Auch für Kundenreklamationen werden die Daten verstärkt genutzt: „Gibt es einen Reklamationsfall, lässt sich anhand der Software eindeutig nachvollziehen, ob zum Zeitpunkt der Produktion eine Störung vorlag oder andere Ereignisse darauf hinweisen, wie Qualitätsprobleme entstehen konnten“, so Laurin.

Nutzung auf den Konzern ausweiten

„Wir sind von der Werma-Lösung inzwischen so begeistert, dass wir das System im ganzen Kern-Liebers-Konzern etablieren möchten“, betont Schöll. Als Vorreiter kann hier der Standort Schramberg in Person von Kai Robert Klingenberg genannt werden. Seit Januar 2015 ist er Leiter des Kern-Liebers-Produktionssystems: „In anspruchsvollen Fertigungsprozessen und komplexen Fertigungsanlagen sind Probleme, Verschwendungen und besonders deren Ursachen oft nicht einfach zu erkennen“, sagt Klingenberg. „Hier kann ein cleveres MDE-System wirkungsvoll unterstützen. Aus diesem Grund habe ich die Kollegen bei Eberle-Rieden bekräftigt, die Werma-Lösung einzuführen. Wir sehen den Nutzen von Smartmonitor aber nicht nur in der Bereitstellung und Aufbereitung von Zustandsdaten und Kennzahlen, sondern als einfach zu bedienendes Werkzeug in der Hand des Mitarbeiters, mit dem Abweichungen im Prozess erkannt, mögliche Ursachen zugeordnet und die Abstellmaßnahmen dokumentiert werden können.“

Werma Signaltechnik GmbH + Co. KG

Dürbheimer Straße 15

78604 Rietheim-Weilheim

Tel.: +49 7424 95570

info@werma.com

www.werma.com

Eberle Rieden GmbH

Im Tal 22

87669 Rieden am Forggensee

Tel.: +49 8362 91890

info@eberle-rieden.de

www.eberle-rieden.de