16.07.21 – Servomechanisches Ausräumen

Räumkonzepte für vernetztes Feinschneiden

Eine Herausforderung beim Feinschneiden besteht darin, die geschnittenen Bauteile im kurzen Zeitfenstern prozesssicher aus dem Werkzeugraum zu bringen. Das Werkzeugmaschinenlabor der RWTH Aachen erforscht daher Potenziale von Räumkonzepten beim Feinschneiden in der vernetzten Produktion.

Beim Ausräumen wird oftmals Druckluft verwendet, wobei die Bauteile per Druckluftstoß aus dem Werkzeugraum gegen eine Prallwand geblasen werden. Von dort fallen sie auf eine Rutsche und werden aus dem Pressenraum befördert. Die Bauteile bewegen sich dabei unkontrolliert und können unerwünschte Schlagstellen erhalten. Zugleich entsteht ein großer Druckluftverbrauch bei einer hohen Geräuschentwicklung und Beeinträchtigung des Schmierfilms auf dem Blechstreifen.

Randbedingungen für resiliente Prozessführung

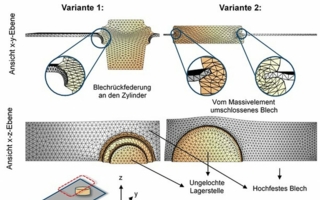

Die Feinschneidpresse „Feintool XFT 2500 speed“ am WZL ist für hohe Hubraten mit bis zu 140 Hüben pro Minute geeignet. Sie ist mit einem Antrieb ausgestattet, der das servomechanische Ausräumen erlaubt. So können beim mehrfach fallenden Feinschneiden schlagstellenfreie Teile nach Kavitäten getrennt ausgeräumt werden. Beim Öffnen des Werkzeugs wird eine Räumschaufel in den Werkzeugraum gefahren, in die die Bauteile ausgestoßen werden. Sie zieht die Teile lagetreu auf eine Rutsche oder in Kanäle, die hinter dem Werkzeug angebracht sind. Die Bauteile können so auch bei hohen Hubraten sicher gehandhabt und mit einem Förderband abtransportiert werden.

Die definierte Teilehandhabung wird am WZL dazu genutzt, um Informationen aus dem Prozess zu gewinnen und die Bauteile hubgetreu den Messdaten aus dem Prozess zuzuordnen. Die Online-Schnittteilüberwachung ermöglicht es, Daten aus dem Prozess und dem Prozessergebnis miteinander zu verknüpfen und die Schnittteilqualität als Stellgröße für einen Regelkreis zur Prozessregelung zu nutzen.

Servomechanisch ausräumen

Der servomechanische Ausräumer wurde genutzt, um Schnittteile bei einem zweifach fallenden Versuchsprozess auszuräumen. Dazu wurde ein Feinschneidwerkzeug verwendet, das gemeinsam mit dem Arbeitskreis Feinschneiden entwickelt und vom Projektpartner Precision Resource Canada konstruiert und gefertigt wurde. Bei der Einrichtung und Inbetriebnahme des Ausräumers wurde das WZL vom Projektpartner Feintool Technologie unterstützt.

In ersten Versuchsreihen wurden Hubraten von 100 Hüben pro Minute bei einer Blechdicke von 6 mm realisiert. Besonders beim Feinschneiden mit Hartmetallstempeln sorgt der servomechanische Ausräumer für hohe Prozesskontrolle und eine unbeeinträchtigte Schmierfilmverteilung auf dem Blechstreifen.

Für weitergehende Forschungsarbeiten wird ein Fließband an der Anlage installiert, um die industrielle Serienfertigung realistisch abzubilden. Auf dem Fließband werden Vorrichtungen installiert, mit denen eine Online-Schnittteilkontrolle stattfinden kann. In diesem Kontext wird der servomechanische Ausräumer dazu genutzt, um Sensoren direkt in der Räumerschaufel zu integrieren und zum Beispiel eine Schmierfilmkontrolle durchzuführen oder qualitätsbestimmende Merkmale zu erfassen.

Für die Schnittteilkontrolle werden bildverarbeitende KI-Methoden integriert, die am WZL entwickelt wurden. Mit diesen Methoden ist die Ermittlung von Qualitätsmerkmalen wie Kanteneinzug, Glattschnittanteil, Schnittflächenrauheit und Defekten möglich. Über eine Oberflächenanalyse findet zudem eine Identifizierung des Schnittteils per digitalem Fingerabdruck statt, sodass eine Rückverfolgbarkeit des einzelnen Bauteils möglich wird.

Werkzeugmaschinenlabor WZL der RWTH Aachen

Campus-Boulevard 30

52074 Aachen

Tel.: +49 241 8027400

info@wzl.rwth-aachen.de

www.wzl.rwth-aachen.de