20.12.21 – Stahlsortenentwicklung

Fundamentfertigung für Offshore-Windparks optimieren

Für Windkraftanlagen wollen Materialforscher der Universität des Saarlandes und Maschinenbauer der RWTH Aachen gemeinsam mit dem Stahlspezialisten Dillinger und weiteren Firmen maßgeschneiderte Stahlsorten entwickeln. Das Forschungsprojekt wird vom Bundeswirtschaftsministerium mit 1,2 Millionen Euro gefördert.

Bei rund 10 MW Leistung haben Windkraftanlagen auf offener See heute gewaltige Dimensionen. Ihr gigantisches Maschinenhaus mit Generator, Rotor und über 100 m langen Rotorblättern steht auf einem Stahlturm. Dieser wiederum ruht im Meer auf kolossalen Stahlrohren, den sogenannten Monopiles, mit aktuell bis zu 10 m Durchmesser und 1500 t Gewicht. Angestrebt wird, dass diese für viele Jahre den Stürmen, Wellen und aggressivem Salzwasser trotzen und dennoch wirtschaftlich hergestellt werden können.

Gefügeänderungen analysieren

Um die riesigen Stahlrohre für Offshore-Windparks zu fertigen, werden Grobbleche benötigt, wie sie das Stahlunternehmen Dillinger im Saarland herstellt. Die Bleche mit einer Wandstärke von etwa 100 mm werden zu Rohrstücken mit Durchmessern von bis zu 10 m zusammengeschweißt und dann bis zu einer Länge von über 80 m Stück für Stück durch weitere Schweißnähte miteinander verbunden. „Der Knackpunkt bei diesem Verfahren ist die enorme Hitze, die kurzzeitig an der Schweißnaht auf den Stahl einwirkt und das innere Gefüge des Materials verändert. Je dicker die Grobbleche sind und je schneller sie unter Produktionsbedingungen verschweißt werden, umso drastischer können Abweichungen im Gefüge rund um die Schweißnähte sein“, unterstreicht Frank Mücklich, Professor für Funktionswerkstoffe an der Universität des Saarlandes.

Der Materialforscher hat mit seinem Team spezielle Analysetechniken entwickelt, mit denen man alle Veränderungen dieser inneren Struktur von Materialien quantitativ darstellen kann. Dafür setzt der Wissenschaftler hochauflösende Elektronen- und Ionenmikroskope bis hin zur Nano-Tomographie und Atomsonden-Tomographie ein. Die dabei erfassten Informationen und Bildserien auf verschiedenen Größenskalen werden anschließend im Computer wieder zum exakten räumlichen Abbild des Stahlgefüges zusammengefügt – bis hin zum einzelnen Atom. „Wir erkennen dadurch auf der Mikro- und Nanoebene sowie der atomaren Skala, an welcher Stellschraube man drehen muss, um einen Werkstoff so zu verändern, dass er die gewünschten Eigenschaften erhält“, erläutert Mücklich, der auch das Steinbeis-Forschungszentrum für Werkstofftechnik auf dem Saarbrücker Uni-Campus leitet.

Schweißverfahren spielen zentrale Rolle

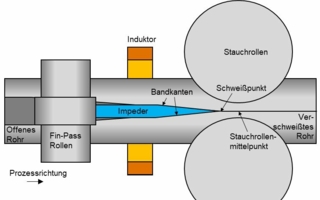

Gemeinsam mit den Monopile-Produzenten EEW Special Pipe Constructions, Sif Group und dem Schweißzusatz- und Stromquellenhersteller Lincoln Electric arbeiten die Projektpartner daran, den Stahl der Grobbleche für die Schweißverfahren beim Bau von Offshore-Windkraftanlagen weiter zu optimieren. „Dillinger hat in den letzten Jahren zukunftsweisende Investitionen getätigt und Innovationen vorangetrieben, um die Bleche für den anspruchsvollen Monopile-Markt weiter zu entwickeln“, sagt der promovierte Materialwissenschaftler und Schweißfachingenieur Sebastian Scholl von Dillinger. Damit habe das Unternehmen bereits deutlich die Produktivität steigern können und zu einer Senkung von Baukosten für Offshore Windanlagen beigetragen. Wichtig so, so Scholl, auch die Effizienz der Weiterverarbeitung, also die maximal ertragbare Schweißgeschwindigkeit der Stahlgüten von Dillinger weiter zu erhöhen. Dabei spielen moderne Schweißverfahren für Grobbleche, etwa das Mehrdraht-Unterpulverschweißen oder das Elektronenstrahlschweißen, eine zentrale Rolle.

Fertigungszeit verkürzen

„Der nächste wichtige Schritt wird sein, die Fertigungszeit zu reduzieren. Dies kann durch Hochleistungsschweißverfahren erreicht werden. Gemeinsam mit unseren Partnern wollen wir daher in diesem Forschungsprojekt einen Stahl entwickeln, der diese hohen Anforderungen erfüllt“, sagt Scholl. Dem stimmt Professor Uwe Reisgen, Leiter des RWTH-Instituts für Schweißtechnik und Fügetechnik, zu: „Solch enorme Stahlkonstruktionen sind ohne Schweißtechnik völlig undenkbar. Wir brauchen für die riesigen Stückzahlen sowohl hocheffiziente Schweißverfahren als auch maßgeschneiderte Werkstoffe. Sie müssen sich mit den Hochleistungsschweißverfahren ohne Verlust ihrer mechanisch-technologischen Eigenschaften gut verarbeiten lassen. Ich bin sehr erfreut, dass ein hochkompetentes Stahlunternehmen wie Dillinger diesen Weg gemeinsam mit uns beschreiten möchte.“

Im Rahmen des Energieforschungsprogramms „Innovationen für die Energiewende“ fördert das Bundeswirtschaftsministerium das Verbundprojekt mit 1,2 Millionen Euro. Insgesamt hat das Forschungsprojekt ein Finanzvolumen von mehr als 1,9 Millionen Euro. „Wir wollen damit nicht nur dazu beitragen, dass die erneuerbaren Energien weiter ausgebaut werden, sondern auch, dass Produktionsstandorte in Deutschland und Europa gesichert werden“, erläutert Materialforscher Mücklich.

Universität des Saarlandes

Lehrstuhl für Funktionswerkstoffe der Universität des Saarlandes

Steinbeis-Forschungszentrum Material Engineering Center Saarland (MECS)

Campus D3 3

Tel.. +49 681 30270500