02.02.24 – Microstep und TU München

Das Wasserstrahlschneiden optimiert den Modellbau

Für die Versuchsanstalt für Wasserbau der Technischen Universität München bricht mit einer eigenen Schneidlösung der Baureihe WaterCut eine neue Zeitrechnung an.

Das Wasser bahnt sich seit Jahrtausenden seinen Weg durch die Natur. Ein dauerhafter Eingriff sollte wohlüberlegt und beplant werden. Um bestehende oder geplante wasserbauliche Anlagen und Flussabschnitte hydraulisch zu überprüfen und zu optimieren, wird an der Technischen Universität München am Lehrstuhl für Wasserbau und Wasserwirtschaft ausgiebig gerechnet, konstruiert und auch gebaut. In der zugehörigen Versuchsanstalt werden dafür entsprechende Modelle im Großformat erschaffen. Wo viele Jahre manuell zugeschnitten wurde, ist seit Frühjahr 2023 eine Lösung von Microstep im Einsatz: eine Wasserstrahlschneidanlage der Baureihe WaterCut.

Forschungsstandort Walchensee

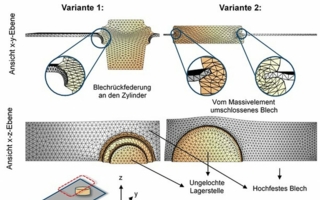

Wie soll es auch anders sein: An der Versuchsanstalt für Wasserbau und Wasserwirtschaft der Technischen Universität München am Walchensee wird ab sofort mit Wasser geschnitten. Seit 1926 wird hier getüftelt und gearbeitet. „Unsere Hauptaufgabe ist die Erstellung von wasserbaulichen Modellversuchen. Weil es weiterhin nicht möglich ist, jeden komplexen Strömungsvorgang digital und auch realitätsgetreu zu simulieren, werden hier geplante oder zu optimierende wasserbauliche Anlagen oder Flussabschnitte im Modellmaßstab nachgebaut“, erklärt Apl. Prof. Dr.-Ing. habil. Arnd Hartlieb. Das Ziel: „Wir überprüfen und optimieren bestehende oder neu geplante Anlagen“, so der Betriebsleiter. Egal ob Wasserkraftanlagen, Hochwasserschutzmaßnahmen oder sonstige Eingriffe mit und im Wasser; Flussabschnitte, Becken & Co. werden in Maßstäben von 1:40 bis 1:10 nachmodelliert – manchmal mit 50 m Länge und mehr. Aus digitalen Karten werden unter anderem Querprofile exportiert und aus Blech und Kunststoff nachgebaut. „Jedes Flussprofil ist einzigartig. Wir haben es vereinfacht, auf das Material aufgezeichnet und mit der Blechschere ausgeschnitten. Dutzende Profile sind für ein Modell oft notwendig, das war wochenlang Arbeit für uns“, sagt Franz Rieger, seit vielen Jahren in der Schlosserei der Versuchsanstalt tätig.

Keine wochenlange Handarbeit

Diese Zeiten sind vorbei, heute können er und seine Kollegen auf Knopfdruck die Blechprofile exakt ausschneiden lassen. Denn seit Mai 2023 ist in der akademischen Einrichtung eine Wasserstrahlschneidanlage von Microstep im Einsatz. Das 2D-Schneidsystem bearbeitet dabei vorwiegend Stahlbleche bis 2 mm Stärke und Kunststoffe von 6 mm bis 30 mm. Aber auch Pflastersteine und andere Materialien stehen auf der Agenda. „Das ist eine coole Maschine mit richtig coolen Möglichkeiten“, sagt Franz Rieger, der den Investitionsprozess entscheidend mit angeschoben hat. Über befreundete Firmen mit Schneidanlagen wie auch im Internet informierte er sich über bevorzugte Hersteller und Technologien. Erste Gedanken Richtung Plasma wurden verworfen zugunsten der Vorteile des Wasserstrahlschneidens: höhere Präzision und vor allem eine größere Vielfalt zu bearbeitender Materialien.

Ehrliche Beratung

Als 2022 Investitionsmittel in Aussicht gestellt wurden vonseiten der Universität, wurden die Überlegungen konkreter, „um sich mit einer automatisierten Lösung einiges zu erleichtern“, wie Betriebsleiter Arnd Hartlieb zurückblickt. Informationen und Angebote wurden eingeholt, Technologien verglichen, Verkaufsberater eingeladen. Nach einem Besuch bei der SBM Maschinen GmbH im Allgäu, die seit mehr als 20 Jahren Wasserstrahlschneidanlagen von Microstep für den Prototypenbau nutzt, wie auch mehreren intensiven Gesprächen – fiel die Entscheidung auf die Baureihe Water Cut. „Die Verkaufsberatung war sehr neutral und ehrlich“, berichtet Franz Rieger. Auch für Arnd Hartlieb spielte die Beratung eine große Rolle, dazu die räumliche Nähe und am Ende auch das Preisgefüge im Vergleich zu den eingeholten Alternativangeboten. Die ersten Monate war die neue Technologie nun vorrangig im Übungseinsatz. Rieger ist überzeugt: „Die Leistungsfähigkeit der Anlage passt.“ Arnd Hartlieb ergänzt: „Meine Kollegen haben sich richtig reingefuchst und sich auch intensiv mit Software und Steuerung beschäftigt. Wir pflegen einen engen Austausch mit Microstep. Mit der Entscheidung können wir sehr zufrieden sein.“