28.03.22 – Prototyp für Welding-as-a-Service

Automatisiertes Mehrlagenschweißen auf Baustellen

Das Mehrlagenschweißen auf Baustellen ist eine monotone, schwer zu automatisierende Aufgabe, die immer weniger Fachkräfte übernehmen können. Um hier durch Automatisierung sinnvoll zu unterstützen, entwickelte das Fraunhofer IPA einen Prototyp für das autonome robotische Schweißen von strukturellen Säulen.

Das Baugewerbe boomt trotz Rohstoffmangel, in großen Städten wächst ein Wolkenkratzer nach dem anderen in den Himmel. Ein wichtiger Arbeitsschritt auf diesen Baustellen ist das Zusammenschweißen struktureller Säulenteile. Trotz zum Teil luftiger Höhen, in denen die Bauarbeiten stattfinden, wird weitgehend manuell geschweißt. Qualifizierte Arbeitskräfte für diese Schweißaufgaben werden jedoch immer rarer, zudem ist diese Tätigkeit recht monoton. Daher besteht bei immer mehr Bauunternehmen der Wunsch nach einer Automatisierungslösung.

Auf Baustellen ist dies allerdings leichter gesagt als getan. Wind und Wetter, aber auch schnelle Umplanungen sind verantwortlich für eine unvorhersehbare, oft unstrukturierte und raue Umgebung. Dies ist nicht sehr automatisierungsfreundlich. Daher werden Schweißroboter eher in Umgebungen eingesetzt, in denen das Werkstück direkt in die Roboterzelle gebracht werden kann, in Werkstätten und Fabrikhallen beispielsweise.

Modernes Schweißrobotersystem auf mobiler Plattform

Trotz dieser Hürden gibt es inzwischen kundenspezifische Robotersysteme, die das Schweißen auf der Baustelle erleichtern. Bei diesen ist eine mechanische Linearachse, auf der sich der Schweißbrenner bewegt, an der Säule befestigt. Es ist ein mühsames Befestigungssystem, denn der Roboter muss manuell programmiert werden und die Robustheit des Schweißprozesses ist fraglich. Somit mangelt es gleichermaßen an Flexibilität wie Genauigkeit. Optimal wäre ein flexibles Robotersystem, das menschliches Eingreifen beim Mehrlagenschweißen minimiert.

Forschende am Fraunhofer-Institut für Produktionstechnik und Automatisierung haben sich dieses Problems angenommen und einen Prototyp mit Software für autonomes robotisches Schweißen auf Baustellen entwickelt. Das Programmiersystem basiert auf dem frei verfügbaren Robot Operating System (ROS), erkennt Kollisionen, lokalisiert die Säule mit einem Laserscanner und kann selbstständig Werkzeuge wechseln. Das System wurde mit realen Schweißversuchen im Labor erfolgreich getestet.

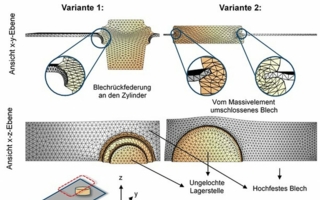

Die vom Fraunhofer IPA entwickelte und integrierte Hardwarelösung basiert auf einem modernen Schweißrobotersystem, das auf einer beweglichen Plattform montiert ist. Befestigt ist diese mit Magneten an der zu schweißenden Säule. Diese Art der Montage verhindert eine Bewegung der Basis relativ zur Säule während des Schweißvorgangs. Zudem ist neben der Schweißpistole ein Laserscanner auf dem Endeffektor montiert. So kann das Robotersystem die Schweißstelle mit hoher Präzision lokalisieren. Während des Schweißvorgangs verbindet der Roboter die obere und untere Säule typischerweise mit einer einseitigen Schweißnaht. Weil die Säulen sehr dick sind, werden mehrere Lagen benötigt. Denn um die Verbindungsqualität zu sichern, sollte eine einzelne Naht nicht dicker als 1 cm sein. Mit mehrfachem Schweißen wird außerdem eine stabile und qualitativ hochwertige Mehrlagenschweißnaht erreicht. Um den hochgradigen Regulierungen beispielsweise zur Erdbebensicherheit zu entsprechen, hat diese einen korrekten Einbrand und weist eine möglichst geringe Silikat-Akkumulation auf.

Ermittlung der Schweißparameter mit Testbauteilen

Das Team der Forschenden hat die Anforderungen an das System auf einer Baustelle im Zusammenhang mit manuellen Mehrlagenschweißprozessen definiert. Anschließend haben sie roboterbasierte Mehrlagenschweißversuche an Testbauteilen durchgeführt, welche die echte Nahtgeometrie nachahmten. Mithilfe von Teststücken konnten die verschiedenen Schweißparameter ermittelt werden: Anzahl und Platzierung der Lagen, Geschwindigkeit und Position des Schweißbrenners, Orientierung der Schweißpistole, Stromstärke, Zusammensetzung von Schutzgas und Schweißdraht sowie die Vorschubgeschwindigkeit.

Sobald sich fast keine Schlacke mehr bildete, wussten die IPA-Experten, dass die richtigen Parameter gefunden waren. Die Qualität der Schweißnahtverbindung wurde dennoch mit einer Röntgenprüfung validiert. Die Forschenden haben zudem die beste Methode ermittelt, um die geringe Menge an noch verbleibender Schlacke sowie Schweißspritzer zu entfernen: An einen Werkzeugwechsler ist eine Bürste montiert, die der Roboter selbstständig aufnehmen, einsetzen und somit die Schlacke entfernen kann. Ferner wurde in Robotersimulationen ein Roboter mit angemessenem Arbeitsraum und Erreichbarkeitseigenschaften ausgewählt.

Integration von Soft- und Hardware über ROS

Der Softwareprototyp für die automatische Operation des Roboters stützt sich auf das Open-Source-System ROS. Als Middleware ermöglicht dieses eine schnelle und tiefe Integration von Software- und Hardwarekomponenten. Auch die Simulation, Programmierung und Ausführung des Roboters wird über ROS durchgeführt. In der Software realisiert sind außerdem die virtuelle und reale Inbetriebnahme sowie der Betrieb des Systems.

Die integrierte Software-Toolchain ermöglicht eine Reihe von Funktionen: Kalibrierung des Scanners in Bezug auf den Schweißbrenner, Modellierung der nominalen Schweißnahtgeometrie und der Schweißbewegungsparameter für jeden Durchgang, Offline-Bahnplanung für Scannen, Mehrlagenschweißen und Schlackeentfernung, Vermeidung von Kollisionen zwischen dem Roboter und seiner Umgebung (einschließlich der Säule), Lokalisierung der Säule und Anpassung der Roboterbewegung sowie Programmierung und Ausführung des Mehrlagenschweißprozesses samt Roboterbewegung sowie Ein- und Ausschalten von Laserscanner und Schweißbrenner.

Zusammengefasst bietet das Robotersystem eine intuitive, adaptive und kollisionsfreie Bahnplanung. Der Schweißvorgang, die Werkstücklokalisierung, der Werkzeugwechsel und die Schlackeentfernung sind alle in der ROS-Software integriert.

Nachdem die IPA-Forschenden die Hard- und Software in einen Prototyp integriert hatten, erfolgte das Schweißen, Scannen und Entfernen von Schlacke an einer einseitig abgeschrägten Stoßverbindung. Mithilfe der experimentell ermittelten Schweißparameter konnte ein Testbauteil mit nur minimalen Adaptionen zu den unterschiedlichen Schweißquellen und dem Roboter geschweißt werden. In Zukunft werden die Experten an einer robusteren und flexibleren Gestaltung des Systems arbeiten – damit beispielsweise auch andere Nahtgeometrien möglich sind.

Fraunhofer-Institut für Produktionstechnik und Automatisierung

Nobelstraße 12

70569 Stuttgart

Tel.: +49 711 9701800

industrieanfragen@ipa.fraunhofer.de

www.ipa.fraunhofer.de