04.09.24 – Amada

Vollelektrisch und komfortabel abkanten

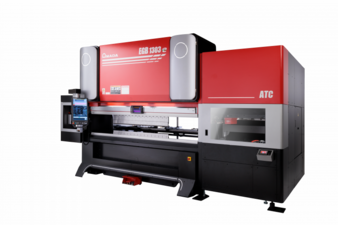

Amada präsentiert mit der EGB-e-Serie eine vollelektrische, intelligente, funktionelle und leistungsstarke Abkantpresse, die das manuelle Biegen revolutionieren soll und die sich durch eine denkbar einfache Handhabung auszeichnet.

Die EBG-ATCe stellt eine Weiterentwicklung des automatischen Werkzeugwechslers der HG-ATC und HRB-ATC dar und gewährleistet eine hohe Produktivität sowie einen hohen Teileausstoß, auch bei weniger erfahrenen Bedienern. Der EGB-ATCe ist mit modernster Technologie ausgestattet, um das Bedienpersonal zu unterstützen, maximale Genauigkeit zu gewährleisten und die Umwelt zu schützen. Zu den Neuerungen zählen ein brandneuer Servoantrieb und ein elektrisches Bombiersystem, ein neuer Dreifinger-Hinteranschlag mit AR-Technologie, erstmals eine Sprachsteuerung sowie eine Weiterentwicklung der Amada-Winkelmesstechnologie.

Die neue AMNC 4ie-Steuerung zentralisiert und integriert die Verwaltung aller neuen Lösungen, um die höchste Produktivität und Effizienz auf dem Markt zu erreichen. Darüber hinaus sind Dienste wie das HMI-Tablet, Augmented Reality für die Positionierung der Teile, Sprachbefehle, ein neuer Winkelmesser für die automatische Einstellung des Biegewinkels und die vollautomatische Offline-Programmierung vollständig integriert, was die Nebenzeiten drastisch reduziert und den Bediener entlastet, der nur noch das zu biegende Teil handhaben muss. Mit mehr als 20 Jahren Erfahrung in der Entwicklung servoelektrischer Antriebe bietet Amada eine neue Lösung, die sowohl für den Oberbalken als auch für den Hinteranschlag die höchste Geschwindigkeit und Dynamik auf dem Markt bietet.

Bedienkomfort

Um die Maschine auch für weniger erfahrene Bediener leicht bedienbar zu machen, ist es wichtig, so viele Prozesse wie möglich automatisieren und alle manuellen Prozesse vereinfachen zu können. Aus diesem Grund hat das Unternehmen aus Haan die Offline-Programmiersuite VPSS 4ie BEND entwickelt, die das Biegeprogramm automatisch auf der Grundlage des korrekt abgewickelten Teils erstellt und es dem Bediener ermöglicht, es ohne manuelle Eingriffe zu bearbeiten. Dies wird von der Maschine selbst über den neuen und schnelleren Winkelmesser Bi-S II autonom gesteuert. Der BI-S II sorgt für den Ausgleich der Position des oberen und unteren Pressbalkens und erreicht so eine hohe Biegelinearität. Der resultierende Winkel wird auf dem HMI-Tablett angezeigt, das sich immer vor dem Bediener befindet, sodass keine Zeit mehr für die manuelle Winkelmessung erforderlich ist. Das vollelektrische und dynamische Bombierungssystem wird asymmetrisch gesteuert. Das bedeutet, dass auf der linken und rechten Seite des Unterbalkens unterschiedliche Korrekturen vorgenommen werden können. So kann die Parallelität der Balken auch beim Biegen in versetzter Position beibehalten werden, unabhängig vom Verhältnis zwischen V-Größe und Materialstärke.

Rüsten

Das Rüsten der Werkzeuge ist ein weiterer entscheidender Prozess, der die Gesamtproduktivität der Maschine erheblich beeinflusst. Im Jahr 2006 erfand Amada das Biegen neu und war das erste Unternehmen, das den Rüstvorgang mit dem ATC des Astro 100 II Cell automatisierte. Seitdem hat Amada 2012 die HD-ATC, 2015 die HG-ATC und 2021 die HRB-ATC auf den Markt gebracht, die den Rüstprozess grundlegend verändert haben und weltweit erfolgreich sind. Der ATC wurde auch entwickelt, um den Anforderungen des Marktes gerecht zu werden, die schnelle und einfache Fertigung von kleinen Losgrößen und Eilaufträgen sowie verschiedene Arten der Produktionsplanung, wie z.B. die Batch-Verarbeitung von Montageaufträgen zu ermöglichen. Auf diese Weise verdoppelt der ATC die Produktivität, schützt die Werkzeuge und verbessert das Arbeitsumfeld. Der ATC der EGB-e-Serie wurde mit einer um 30 % höheren Kapazität und einer maximalen V-Größe von 50 mm statt 40 mm neu konzipiert. Diese Verbesserungen wurden bei gleichzeitiger Reduzierung der Abmessungen erzielt, um den Platzbedarf zu optimieren.

Ausstattung

Die EGB-e verfügt über einen neuen Hinteranschlag mit drei unabhängigen, schmalen Fingern. Dies ermöglicht eine schnelle und stabile Positionierung, insbesondere von Teilen mit komplexen Formen, da die Anschlagfinger sowohl als Hinteranschlag als auch als Seitenanschlag verwendet werden können. Die Überwachung der Anschlagsituation erfolgt mittels einer Augmented-Reality-Kamera, welche die korrekte Positionierung des zu bearbeitenden Teils auf dem Tablet-Display anzeigt und mit der Echtzeitansicht des tatsächlichen Teils überlagert. Das Tablet stellt ein verfahrbares Gerät dar, welches dem Bediener die erforderlichen Informationen anzeigt. Dazu zählen der erzielte Biegewinkel, die Anschlagposition sowie Warnhinweise zur Handhabung von Teilen für Personen mit weniger Erfahrung in Biegevorgängen. Das System gewährleistet eine effiziente Qualitätskontrolle und minimiert den Zeitaufwand der Nebenzeiten. Die Minimierung der Umweltbelastungen sind für unsere Kunden ein zentrales Anliegen. In diesem Kontext hat Amada eine Reihe innovativer Lösungen entwickelt, die eine Reduktion des Verbrauchs und der Schadstoffe bei gleichzeitiger Steigerung der Produktivität ermöglichen.

Steuerung

Die neue AMNC 4ie-Steuerung ist in der Lage, die Anwesenheit des Bedieners zu erkennen und den Bildschirm, die Servo-Antriebe sowie die LED-Leuchten automatisch auszuschalten, wenn der Bediener für einen längeren Zeitraum abwesend ist. Eine weitere Option ist die Biegehilfe SF75, die je nach Teilegröße und -gewicht mit einem oder zwei Armen erhältlich ist. Sie entlastet den Bediener bei seiner Tätigkeit und erhöht die Qualität und Sicherheit.