25.05.20 – Schweißtechnik von morgen

Wie man Rohre der nächsten Generation schweißt

Die kommende Bauart von Präzisions- und Fußbodenheizung-Rohren, Trinkwasserleitungen und Klimarohren aus dünnen Aluminium- oder Edelstahlschichten bieten 100 % Diffusionssperre. Sie sind kostengünstig und werden mit Rollformwerkzeugen und dem Laser-Stumpfschweißen gefertigt.

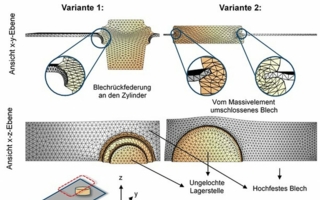

Die Verarbeitung dünner Aluminiumschichten oder von Edelstahl ist prozesssensitiv. Gleichzeitig wird es immer wichtiger, die Ausschussquoten zu senken. Die neuen Produkte sind zu 100 % sauerstoffundurchlässig. Sie werden mit dünnen Aluminium- oder Stahlschichten produziert und lassen sich einfach installieren. Aufgrund des reduzierten Ausdehnungskoeffizienten der Rohrkonstruktion sind sie ideal für so genannte Trockenbausysteme bei der Renovierung von Gebäuden. Der ideale mehrschichtige Fußbodenheizungs-Rohraufbau kommt mit einer Aluminiumschicht von lediglich 120 µm oder weniger aus, die Variante mit Edelstahl sogar mit deutlich unter 100 µm Banddicke.

Der Prozess des Stumpfschweißens soll durch einen hochautomatisierten Prozess für den Bediener einer Anlage mit typischen Produktionsgeschwindigkeiten von 50 m/min bis 75 m/min einfach zu beherrschen sein – dies mit geringstmöglichen Ausschussraten bei kontinuierlicher Fertigung. Kombiniert mit einer hohen Wiederholgenauigkeit und Prozesssicherheit durch Laserschweißen werden die Produktionskosten reduziert und der Produktionsprozess somit wirtschaftlich attraktiv.

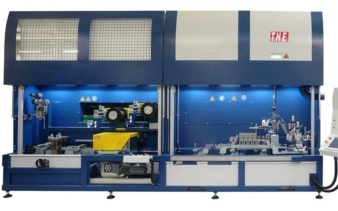

Die Lösung von THE Machines sind die Schweißzellen der „LSL“-Familie. Die Baugröße 020 ist auf die Abmessungen von Fußbodenheizungs-Rohren von 10 mm bis 20 mm Außendurchmesser abgestimmt. Das Produktionstempo beträgt bis 80 m/min. Die Konzeption erlaubt es, diese Schweißzelle in jede bestehende Verbundrohr-Linie nachzurüsten. Dabei erfolgt die komplette Planung und Integration aus einer Hand. Auch kundenspezifische LSL-Größen werden angeboten, die an die Bedürfnisse der Kunden angepasst werden können. Die Nachrüstversion für bestehende Anlagen besteht aus einer kompletten Schweißzelle mit bewährter Konzeption. Die Zellen sind nach kurzer Installationszeit einsatzbereit und übertreffen die gesetzlichen Anforderungen an die Arbeitssicherheit und den Strahlenschutz.

Der Schritt zum Laserschweißen

Der Austausch der bestehenden Schweißtechnik durch Anbau einer Laserschweißoptik – unter Beibehaltung der vorgeschalteten Prozessschritte – führt meist nicht zum Erfolg. Insbesondere Reflexionen verursachen den Verlust der Prozessstabilität. Ein instabiler Ablauf ist kaum zu beherrschen und verursacht zusätzlichen Ausschuss. Beide Effekte führen oft zur Aufgabe des Projekts: ein klassischer „Show-Stopper“, um nicht weiter in diese zukunftsweisende Technik zu investieren.

Laserschweißen ist ein Vorgang von hoher Präzision, der eine komplette Systemlösung erfordert. Sie stellt sicher, dass der Prozess von existierenden Linienbedienern zu beherrschen ist und trotz hoher Produktionsgeschwindigkeit wiederholgenau gefügt wird. THE hat über 15 Jahre Erfahrung sowohl in der Längs- als auch in der Querschweißung (Coil-Enden) und bietet komplette Form- und Schweißzellen an mit 1 kW bis 6 kW Laserleistung. Das Unternehmen liefert das gesamte Up- und Downstream-Equipment für Rohrproduktions-Linien aus einer Hand, eingeschlossen die Extrusion.

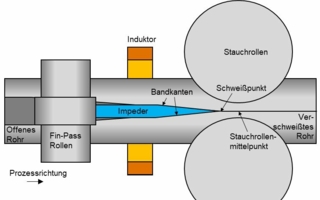

Wichtig für die vorgeschalteten Arbeitsschritte des Umform- und Schweißvorgangs ist, dass das Metallband gleichmäßig schonend gehandhabt wird. Jegliche mechanische Beschädigung muss vermieden werden, und der Transport muss mit minimaler Bandspannung erfolgen. Dies erfordert eine präzise Konstruktion und genaue Montage des entsprechenden Equipments, beispielsweise die Parallelität von Bandspeicher-Rollen oder die Konzeption des Rollformwerkzeugs.

THE produziert das gesamte Equipment für die endlose Metallband-Zuführung. Die speziell für den Rohr-Herstellprozess entwickelte Querschweißmaschine der „SLT“-Familie ermöglicht die uneingeschränkte Nutzung der Verbindungsnaht im Endprodukt. Dadurch wird die Ausschussquote nochmals gesenkt: Die Coils können konsequent bis zur letzten Wicklung verwendet werden. Eine SLT kann in jede bestehende Produktionslinie integriert werden.

Coils bis zur letzten Wicklung genutzt

Die Bandvorbereitung umfasst die folgenden Schritte: Abwickeln, Bandzwischenspeicher (optional), Querschweißen (optional), Inline-Schnitt (geschnitten) auf die gewünschte Breite mit Randstreifenwicklung und/oder -zerkleinerung (optional). Die präzise und extrem steife Schneideeinheit zur Verarbeitung dünner Metallbänder ermöglicht eine wiederholbar hohe Kantenqualität durch tänzergesteuerte Bandwickeleinheiten. Die kontinuierliche Bandbreiten- und Bandpositionsüberwachung ist wichtig für das Erreichen eines hohen Schweißfaktors bei gleichzeitig minimaler Reflexion des Laserlichtes. Eine kontinuierliche Überwachung der Bandspannung garantiert gleichmäßige Ergebnisse – dünne Bänder reagieren empfindlich auf Schwankungen der Spannung – und wird als integriertes Qualitätsmanagement-Modul genutzt.

Die Bedeutung einer schonenden und präzisen Bandumformung mittels Rollformen ist nicht zu unterschätzen. Die Dehnbarkeit eines elastischen Materials darf die Streckgrenze nicht überschreiten um Reserven für nachgeschaltete Prozessschritte nutzen zu können wie das Kompaktieren, Ziehen, Wickeln oder Expandieren.

THE Machines Yvonand SA

Rue de l'Industrie 5

CH-1462 Yvonand

Tel.: +41 24 4235050

info@the-machines.ch

www.the-machines.ch