06.10.19

Weniger Schritte und Verbrauch, keine Gefahrstoffkennzeichnung

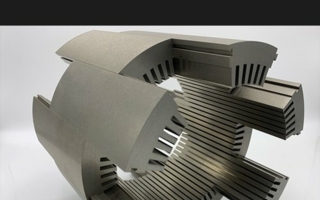

Henkel hat seine Konversionsbeschichtungen für die Aluminiumveredelung verbessert. Reach-konforme „Bonderite“-Produkte sind chromfrei, erübrigen die Gefahrstoffkennzeichnung und reduzieren die aktiven Behandlungsschritte. Zudem sind sie sparsamer im Produkt- und Wasserverbrauch.

Das Unternehmen arbeitet seit Jahren daran, sechswertige Chromverbindungen (CR VI) in der Behandlung von Metalloberflächen durch Alternativen zu ersetzen. Das Portfolio an Konversionsprodukten ist entsprechend breit. Außerdem setzt das Unternehmen auf vereinfachte Verfahren. Diese sollen auf möglichst wenige aktive Prozessschritte verkürzt werden.

„Der Markt für Aluminiumteile wächst insbesondere im Bereich Elektromobilität und Architektur“, sagt Raul Hernandez, Business Development Manager Functional Coatings bei Henkel. „Zugleich bemühen sich Aluoberflächen-Veredler, die Auswirkung ihrer Prozesse und Produkte auf die Umwelt zu reduzieren.“ Unter den jüngsten Henkel-Produkten seien hervorzuheben: „Bonderite C-IC 65001“, „Bonderite M-NT 2040 R9“ und „Bonderite M-NT 65000“. Sie wurden entwickelt für neue Aluanwendungen in Luft- und Raumfahrt, bei Kraft- und Schienenfahrzeugen, der Architektur, Landwirtschaft, Möbelindustrie und Beleuchtung. Die Produkte sollen für sichere Prozesse sorgen. Sie erfüllen die Qualitätsstandards der Qualicoat und GSB für Aluminiumbauteile in der Architektur und gelten als die nachhaltigsten Optionen auf dem Markt.

Bonderite C-IC 65001 schließt eine Lücke im Bereich saurer Beize, Dekapierung und/oder Neutralisation von Aluoberflächen vor der Beschichtung. Anwender interessiert zusätzlich zum verfügbaren kennzeichnungspflichtigen Einkomponenten- und zum ungiftigen Zweikomponenten-Produkt eine Alternative, die bei vergleichbarer Performance strengere Gesundheits-, Sicherheits- und Umweltschutzvorgaben erfüllt. Die Neuentwicklung erfüllt dies: Als kennzeichnungsfreies Einkomponenten-Produkt hat sie bei Badansatz, Behandlungszeit und Beizabtrag dieselben Eigenschaften wie die vorhandenen Produkte und kann diese unmittelbar ersetzen. Dies senkt die Risiken und vereinfacht Transport und Lagerung, bietet stabile Beizabtrags-Raten selbst bei 6 g/L gelöstem Alu und senkt den Verbrauch gegenüber dem Einkomponenten-Vorgänger um 50 %.

Bonderite M-NT 2040 R9 ist die chrom- und kennzeichnungsfreie Alternative zu Gelb- und Grün-Chromatverfahren. Bei der Umstellung auf dieses Produkt sind keine Änderungen in der Vorbehandlungslinie nötig. Außerdem ermöglicht es das Beizen, Entfetten und Passivieren in einem gemeinsamen Verfahrensschritt, was die Zahl der Prozessbäder und Spülschritte nebst Vorbehandlung abkürzt. Teils kann die typische entionisierte Spülung vor der Konversion durch herkömmliches Spülen mit Leitungswasser ersetzt werden. Zusammen mit einem Tensid lässt sich Bonderite M-NT 2040 R9 als entfettende Beizpassivierung einsetzen, wodurch ein separater Entfettungsschritt gespart wird. Das Produkt erzeugt auf Substraten einen dünnen Film, der optimal für nachfolgende Beschichtungen ist und unbeschichteten Aluteilen eine strapazierfähige Oberfläche gibt, deren Schweiß- und Klebeigenschaften monatelange Lagerzeiten überdauern. Die Technologie wurde in den letzten Jahren weiterentwickelt. Sie reduziert Energie-, Wasser- und Abwasserkosten und ist für Multimetall-Linien geeignet.

Das ursprünglich für Alu-Legierungen in der Luft- und Raumfahrtindustrie entwickelte Bonderite M-NT 65000 optimiert Korrosionsschutz, Lackhaftung und elektrischen Oberflächenwiderstand. Als Reach-konformes, hexachromfreies und nicht kennzeichnungspflichtiges Konversionsprodukt ist es eine Alternative zur herkömmlichen Aluoberflächen-Behandlung auf Chrom-VI-Basis. Bonderite M-NT 65000 kann mit Standardausrüstung verwendet werden. Es braucht keine Filtration oder Nachbehandlung. Zusätzlich zum Korrosionsschutz erzeugt das Produkt eine sichtbare Konversionsschicht, die schnelle Qualitätskontrollen ermöglicht. „Ziel unserer Entwicklung ist, die Effizienz und Nachhaltigkeit der Prozesse zu verbessern“, sagt Hernandez. Unterm Strich sei dies so simpel wie fordernd: Chrom-VI und andere gefährliche Substanzen ersetzen, um die Gefahrstoffkennzeichnung zu eliminieren und den Arbeitsschutz zu verbessern sowie die CO2-Bilanz zu konsolidieren – und all dies ohne Leistungseinbuße umsetzen.

Henkel AG+Co. KGaA

Henkelstraße 67

40589 Düsseldorf

Ansprechpartner ist Raul Hernandez

Tel.: +49 211 797-0