23.02.20

Vollautomatisiertes Kragarmlager für Stahl-Coils

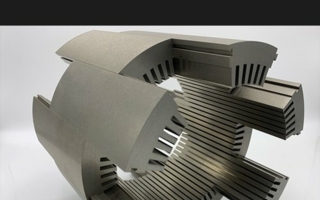

Bilstein hat in eine neue Längsteilanlage mit Pufferlager installiert. Sie verarbeitet automatisch Stahl-Coils bis 1350 mm Breite und 31 t Gewicht. Für den direkten Zugriff sind diese hängend an Kragarmen gelagert. Ein Regalbediengerät von Vollert lagert die Coils ein und aus.

„Stahl-Coils mit bis zu 31 t vollautomatisiert hängend lagern, ist schon eine Herausforderung für sich, die Coils variieren aber zudem individuell im Umfang und in der Breite“, berichtet Lars Strobel, Projektleiter Vertrieb bei Vollert. „Ähnliche Lagersysteme haben wir schon mehrfach gebaut. Deshalb war uns die Aufgabe bei Bilstein nicht fremd.“

Zwecks besserer Auslastung der neuen Längsteilanlage hatte das Hagener Unternehmen eine Lösung gesucht für ein vorgelagertes Pufferlager mit direktem Zugriff auf die einzelnen Coils. Der Kaltbandspezialist fertigt Produkte unter anderem für die Automobilindustrie, die im Antriebsstrang bis hin zum Sitzsystem eingesetzt werden. Entsprechend vielseitig sind die Anforderungen der Kunden. Die Vorproduktion stellt kundenindividuelle Stahl-Coils mit unterschiedlichen Durchmessern und Breiten bereit. Diese werden dann vor der Auslieferung auf der Längsteilanlage besäumt und auf Länge vorkonfektioniert.

Vollert installierte ein Kragarm-Hochregallager mit Regalbediengerät, inklusive der Fahrschienen und der Schutzzäune des vollautomatisierten Bereichs nebst der kompletten Steuerungstechnik. Das Puffer-Hochregallager sorgt nun für eine Auslastung ohne Leerlaufzeiten.

Lagerung im Auge des Coils

Installiert wurde das zweistöckige Kragarmlager in einer bestehenden Halle mit geringer Höhe. Je Regalsteher werden dabei zwei Stahl-Coils mit einem maximalen Gesamtgewicht von 62 t hängend im Auge des Coils gelagert – dem einzigen Fixpunkt, da die Coil-Umfänge variieren. Insgesamt zehn Regale sind parallel in zwei Reihen angeordnet, bedient von einem mittig fahrenden Regalbediengerät mit einer Hubhöhe von 2,5 m. Nach der Anlieferung der manngroßen Coils per Stapler werden sie zunächst automatisch vermessen.

„Hier bestimmen wir die exakte Position des Auges, ebenso wie die Breite bzw. Tiefe des Coils. Die Tiefenvermessung ist wichtig, um den Coil später bei der Einlagerung möglichst weit hinten am Kragarm platzieren zu können“, erläutert Kevin Dietrich, Projektleiter bei Vollert „Dadurch wird die Lastverteilung und damit die Belastung der Kragarme optimiert.“

Da die Coils bei der Einlagerung nicht wie üblich auf der Außenfläche abgelegt werden können, musste das Regalbediengerät (RBG) auf einem Fahrrahmen drehbar gelagert und mit einem Ausfahrhubwagen ausgestattet werden. Bei der Aufnahme fährt der Ausfahrhubwagen zum Ablagebock des Coils, hebt ihn an und fährt zurück auf den Fahrrahmen des RBG. Während der Längsfahrt dreht sich der Oberschlitten des RBG dann im zweireihigen Lager entweder nach rechts oder links zum Lagerplatz und setzt im Anschluss den Coil am Kragarm ab.

Ausgelagert wird in umgekehrter Reihenfolge. Auch hier bildet ein Ablagebock die mechanische und elektrische Schnittstelle, von der ein Transportwagen den Coil zur Weiterverarbeitung übernimmt. Verbliebene Restmengen werden nach der Konfektionierung wieder zurück ins Pufferlager geführt. „Damit haben wir eine robuste kontinuierliche An- und Abdienung der Schneidelinie erreicht. Zugleich garantieren die automatisierten Abläufe einen beschädigungsfreien und reibungslosen Transport der Coils innerhalb des Lagers,“ sagt Dietrich. Trotz der besonderen Anforderungen benötigte Vollert lediglich ein Jahr von der Planung bis zur Abnahme.

Bilstein Service GmbH

Im Weinhof 36

58119 Hagen

Tel.: +49 2334 82-0

Vollert Anlagenbau GmbH

Stadtseestraße 12

74189 Weinsberg

Ansprechpartner ist Lars Strobel

Tel.: +49 7134 52228