04.05.22 – Add-on für CAD-System

Smarte Softwarekombination

Die Angebotserstellung, Methodenplanung und Werkzeugkonstruktion von Stanzbiegeteilen erfolgen bei LAS Löhmann Automotive Systeme mit einer Kombination aus „Solidworks“ und dem werkzeugspezifischen Add-on „Logopress“. Eine Verbindung, die sich bei Werkzeugkonstruktionen als zeit- und kosteneffizient erweist.

Seit über 25 Jahren beliefert die 1996 gegründete LAS-GmbH Löhmann Automotive Systems aus Iserlohn die Automobil- und Elektrobranche mit anspruchsvollen Stanz- und Stanzbiegeteilen bis 150 x 150 mm Größe. Das Unternehmen arbeitet dafür mit Stanzautomaten bis 1300 kN Presskraft, Bihler-Stanzbiegeautomaten sowie Schweißsystemen. Zugleich bietet es mit 18 Mitarbeitern das komplette Leistungsangebot von der Beratung über den Prototypenbau bis zur Serienfertigung an. Durch die Übernahme der auf Drahtbiegeteile spezialisierten Menke GmbH hat sich LAS Ende 2020 noch einmal breiter aufgestellt.

Geschäftsführer in zweiter Generation ist seit Dezember 2020 Marc Löhmann, der in der Stanzbiegetechnik sowohl die Bearbeitung der Anfragen als auch die Konstruktion der Werkzeuge übernimmt. „Hier sparen wir Zeit, vor allem bei der Bearbeitung von Anfragen für Stanzbiegeteile, aber auch in der Werkzeugkonstruktion“, berichtet der Geschäftsführer. „Der Beschleuniger ist die Kombination aus dem CAD-System Solidworks und dem werkzeugspezifischen Add-on Logopress.“ Rund ein halbes Dutzend Werkzeugneukonstruktionen entstehen im Jahr an seinem PC. Bauen lässt LAS die Werkzeuge dann von externen Dienstleistern.

Streifenlayouts schnell erstellen

Viele Kunden der Iserlohner sind Kunststoffbearbeiter, die anspruchsvolle Stanzbiegeteile zum Beispiel als Einlegeteile benötigen, die mit Kunststoff umspritzt werden. Daten und Informationen für eine kompetente Beratung zur Werkzeugauslegung liefern Solidworks und Logopress schon bei der ersten Anfrage mit vertretbarem Aufwand. Das A und O eines belastbaren Angebots für Stanzbiegeteile sei die Abwicklung und das Streifenlayout: „Ohne eine Software wie Logopress dauert die Erstellung eines Layouts Stunden. Für eine Anfrage macht das keiner“, unterstreicht Löhmann. „Mit Logopress geht es deutlich schneller. Aus der 3D-STEP-Datei des Bauteils wird dabei mit ,Logopress Flatten' für Biege- als auch Freiformteile die Abwicklung ermittelt.“ In dem Tool werden die ersten Umformstufen definiert und anschließend in „Logopress Striplayout“ zum Streifenlayout erweitert, das festlegt, wo und wie Elemente ausgestanzt und gebogen werden.

Beim Designen des Layouts bietet Logopress die Möglichkeit, schnell die nötigen Stanz- und Biegestempel zusammenzuklicken. So kann LAS den Kunden zeitnah erläutern, wo Einklinkungen oder Überschnitte erforderlich sind oder Probleme auftauchen könnten. Schon im Vorfeld lassen sich auf diese Weise fertigungstechnisch erforderliche Änderungen berücksichtigen.

Für die Angebotserstellung liegen zu diesem Zeitpunkt die wichtigsten Informationen vor. „Man weiß, wie viel Material man braucht, kennt die Zahl der Stationen, die Werkzeuglänge und die erforderlichen Schnittkräfte. Für die endgültige Preisfindung müssen nur noch Annahmen für die maximale Hubzahl getroffen werden“, beschreibt Löhmann und fasst zusammen: „Ein für die Angebotskalkulation brauchbares Streifenlayout erstelle ich in der Regel in weniger als einer halben Stunde.“

Werkzeugvorlagen effizient nutzen

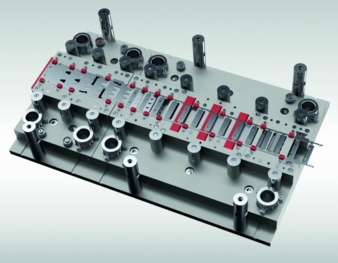

Für die endgültige Werkzeugkonstruktion erstellt der Geschäftsführer dann einen neuen Null-Datenträger und erzeugt ein neues, abschließendes Streifenlayout mit den exakten Stanz- und Biegestempeln. Bei der dann folgenden Konstruktion des Werkzeugaufbaus mit „Logopress Diedesign“ schätzt er die Vorteile der Werkzeugvorlagen. Als Basis von neuen Werkzeugkonstruktionen lassen sich damit Werkzeuggestelle mit allen Elementen nach eigenen Vorgaben erstellen. Ausgehend von den Werkzeugvorlagen hat LAS zudem Standards entwickelt, wie das Unternehmen Werkzeuge bauen will. In der täglichen Arbeit bringen diese Standards Konstanz und Routine in die Konstruktion und verhindern Fehler.

Hinterlegt und parametrisch verknüpft sind in den Werkzeugvorlagen alle Elemente von Platten, Säulen und Buchsen bis hin zu Passstiften, sodass sich ihre Positionen bei Konstruktionsänderungen automatisch anpassen. „Zwischen 100 und 150 h sind für den Aufbau einer Werkzeugvorlage zu veranschlagen“, berichtet Löhmann. „Ist eine Werkzeugvorlage aber einmal gesetzt, dann sind Größen und Positionen fest, die Normteile hinterlegt sowie alle Zeichnungsableitungen und Stücklisten bereits fertig.“

Auf Basis der Werkzeugvorlage konstruiert Löhmann nun den Streifen und die zugehörigen Stempel in das Werkzeug hinein. Dabei hat Priorität, dass die Normteile und Werkzeugvorlagen Hand in Hand gehen, um einen standardisierten Werkzeugaufbau zu garantieren. Immer gleiche Platten, immer gleiche Normteile, immer gleicher Aufbau: So hat das Unternehmen einen Standard, der funktioniert, von dem bei Bedarf aber abgewichen werden kann. Das führt zu einer enormen Arbeitserleichterung und Zeitersparnis in der Konstruktion. Denn steht erst einmal das Streifenlayout, lässt sich mit Logopress in wenigen Tagen das fertige Werkzeug aufbauen.

Für Sicherheit sorgen

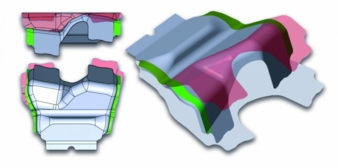

Die Funktionsfähigkeit der Werkzeugkonstruktion prüft Löhmann mit Logopress „Diedebugger“. „Denn auch für einen erfahrenen Konstrukteur ist es schwierig, den Überblick über alle Elemente und Kollisionsmöglichkeiten zu behalten“, betont der Geschäftsführer. „Das Modul prüft automatisch, ob im CAD-File alle Schraubenlöcher vorhanden sind, ob die Lochstempel richtig sitzen oder der Schrott richtig fällt. Wichtiger noch ist die dynamische Simulation eventueller Interferenzen von Werkzeugelementen untereinander respektive mit dem Streifen.“ Für diese Prüfung legt Löhmann die Hubzahl und den Streifenhub in dem Modul fest und lässt automatisch eine Simulation ablaufen, die er zur genaueren Ansicht vor- und zurückspulen kann. Das System gibt Kollisionswarnungen aus, markiert die Kollisionsstellen und zeigt unter anderem an, wie viel Volumen kollidiert: Manchmal ist es nur ein Hilfsklotz, der nicht ausgeblendet wurde, manchmal sind echte Konstruktionsänderungen erforderlich. Der Zeitaufwand für eine Animation beträgt hierbei nur wenige Minuten.

Aus den 3D-Daten der Werkzeugkonstruktion lassen sich in Logopress automatisch alle Zeichnungen und Zeichnungsableitungen wie Stücklisten und dergleichen erzeugen. Änderungen in den bidirektionalen Stücklisten werden in der Zeichnung direkt nachgeführt und umgekehrt. Zudem werden Teiledaten oder auch die Bohrtabelle für Startlochbohrungen automatisch ausgegeben. „Insgesamt ein unkomplizierter Vorgang“, schätzt Löhmann ein. Für den externen Bau der Werkzeuge „geben wir unseren Lieferanten nur die CAD-Daten, Zeichnungen und technischen Daten im Neutralformat.“

Nächste Investition schon geplant

Logopress hat sich bei LAS bewährt. Daher überrascht es nicht, dass die auf dem Solver von Autoform basierende Umformsimulation „Logopress Progsim“ schon auf dem Investitionsplan der Iserlohner steht. „Schließlich nutzen wir das System sehr intensiv: Stücklisten, Werkzeugvorlagen, Werkzeuganimation – das ganze Paket“, berichtet Löhmann. „Gerade die Werkzeuganimation hat Logopress in den letzten Jahren sehr erweitert. Mit dem aktuellen System lassen sich ‚wilde‘ Bewegungen simulieren, etwa, wenn ein Pin eine Schräge hochfährt, die eine Kugel ansteuert, die wiederum auf eine Kugel geht und so weiter. Das System erkennt die meisten und vor allem großen Kollisionen bereits im Vorfeld.“

Logopress SAS

ZA Les Salines

F-25115 Pouilley les Vignes

Tel.: +333 81 602360

LAS-GmbH Löhmann Automotive Systems

Osemundstraße 19

58636 Iserlohn

Tel.: +49 2371 788310