25.09.24 – Microstep

Schluss mit Lautstärke und Schmutz beim Wasserstrahlschneiden!

Das Scheiden mit Wasserstrahl ist präzise und universell einsetzbar, bringt aber auch einige Herausforderungen mit sich. Es gilt als laut und schmutzig. Microstep hat dafür eine Lösung, die bei seinen Baureihen standardmäßig ohne Aufpreis eingebaut ist.

Wasserstrahlschneiden hat beim Trennen von Flachmaterial eine exponierte Stellung und sticht als präziser Alleskönner hervor. Trotz seiner technologischen Vorteile gilt es als laut und schmutzig – ein Problem, das technologisch zu beheben ist. Durch Schneiden unter Wasser kann die Lärmbelastung und Verschmutzung erheblich reduziert werden. Diese intelligente, jedoch kostspielige Lösung, wird von Microstep standardmäßig in seinen Baureihen integriert, ohne die Schnittqualität zu beeinträchtigen. Die ideale Kombination für optimierten Arbeitsschutz als auch Prozesssicherheit.

Kalter Schnitt

Es gibt viele Arten Flachmaterial zu trennen und zuzuschneiden. Im Bereich Metallbau sind es vier Schneidverfahren, die die Szene dominieren. Während Plasma-, Autogen- und Laserschnitte thermische Trennverfahren sind, zählt das Wasserstrahlschneiden zu einer anderen Gattung. Der kalte Schnitt mit Hilfe von Abrasiv ist präzise und ein echter Alleskönner in Sachen Materialart und Materialstärke. Wasserstrahlschneiden gilt dabei aber auch als laut und ebenso schmutzig. Technologisch bedingt ist dies richtig. Aber mit der richtigen Lösung ist diese Maxime ein Relikt aus der Vergangenheit.

Die physikalische Ursache für die Lautstärke: Beim Wasserstrahlschneiden wird mit einem Druck bis zu 6000 bar – meist zwischen 3000 bis 4000 bar – das Material geschnitten. Die hohe Austrittsgeschwindigkeit des Wassers führt beim Schneiden dazu, dass ein Schalldruck von bis zu 130 dB entsteht. Das ist mehr als ein Presslufthammer und geht eher in die Richtung eines startenden Düsenjets. Der Grund für die Verschmutzung: Beim Schneiden trifft Wasser beim Überfahren der Werkstückauflage auf eben diese, als Folge spritzen Wasser und Sand aus dem Arbeitsbereich heraus.

„Diese Eigenschaften sind alles andere als ideal für das Arbeiten in der unmittelbaren Umgebung. Dabei ist die Lösung denkbar einfach“, erklärt Heinz Eichhorn. „Die einfachste Art, alle diese negativen Einflüsse zu verhindern, ist das Schneiden unter der Wasseroberfläche. Die Lautstärke sinkt dramatisch und die Verschmutzung der Umgebung inklusive der entstehenden feinen Stäube werden wesentlich vermindert“, so der Verkaufsleiter Wasserstrahltechnik bei der Microstep Europa GmbH.

Ferngesteuerte Ventile

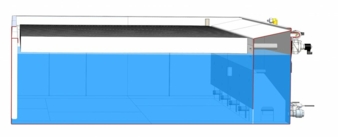

In der Praxis setzen Hersteller wie Microstep fast ausschließlich auf Systeme, die mit Druckluft betrieben werden. Die eingeleitete Druckluft verdrängt das Wasser aus dem Drucklufttank und hebt auf diese Weise den Wasserspiegel an. Umgekehrt wird die Luft aus dem Drucklufttank entlassen, fließt das Wasser wieder zurück. Dieser Vorgang dauert in der Praxis nur ein paar Sekunden. Einige Hersteller arbeiten an der Stelle lediglich mit einfachen handbetätigten Ventilen und heben den Wasserstand manuell an. Microstep verwendet ferngesteuerte Ventile und Sensoren für den Wasserstand. Das Anheben und Senken wird an der Maschinensteuerung eingestellt. An der Bedieneinheit kann der Maschinenbediener die Höhe auf Millimeter genau vorgegeben.

Zusätzliches Geld aufwenden?

Wenn aber die Lösung technologisch smart und simpel ist, warum arbeiten dann viele Betriebe ohne dieses nützliche Tool? „Das ist wiederum ganz einfach. Diese Lösung kostet zusätzlich Geld. Denn im Catcher müssen Drucklufttanks eingebaut werden, die außerhalb des Schneidbereiches liegen. Zudem werden weitere Ventile und Füllstandsüberwachungen benötigt“, weiß Eichhorn, seit mehr als 30 Jahren in der Branche in Vertrieb und Entwicklung aktiv. Die Preise liegen je nach Hersteller weit auseinander. „Uns sind aber nicht nur Präzision und Prozesssicherheit ein wichtiges Anliegen, sondern auch der Service und der Arbeitsschutz. Deswegen haben wir in unseren beiden Baureihen – der WaterCut und AquaCut diese Integration standardmäßig ohne Aufpreis integriert. Davon profitieren die Mitarbeiter und am Ende natürlich auch die Unternehmen“, sagt Eichhorn.

Einbußen in der Schnittqualität müssen Anwender nicht befürchten. Jedes Material kann unter Wasser geschnitten werden, welches nicht aufschwimmt. Die Qualität und die Schneidgeschwindigkeit werden nicht merklich beeinflusst. Einziger Nachteil: der unter Wasser abgelagerte Abrasivsand muss nach der Bearbeitung vom Werkstück abgespült werden. Aber die Reinigung der Schneidteile ist auch beim Schneiden ohne Niveauregulierung eine gängige Aufgabe.