01.06.21 – Umformungsanlage für Profilrohre

Rohrverarbeitung mit Anti-Verdrillstation

Die Anforderungen an gezogene Profilrohre sind besonders in der Automobilzulieferbranche sehr hoch. Ein großes Problem stellt für Endverarbeiter hier eine Verdrillung des Halbzeugs dar. Dies gilt vor allem bei sicherheitsrelevanten Produkten, wo sehr geringe Toleranzen gefordert werden.

In manchen Bereichen der Rohrverarbeitung gilt schon eine Torsion von mehr als 2° auf einen Meter Materiallänge als nicht mehr akzeptabel. Daher fallen zum Teil bereits 80 % des Vormaterials durch die Qualitätsprüfung und landen im Ausschuss. Eine höhere Präzision ist jedoch für die Halbzeugfertiger technisch und ökonomisch nur schwer zu leisten. Für den Verarbeiter des Halbzeugs wiederum ist eine hohe Ausschussquote mit erheblichen Kosten verbunden, was den Preis des Endproduktes in die Höhe treibt. So werden die Profilrohre vor der Weiterverarbeitung oft noch händisch vermessen und zu stark tordierte Rohre in den Schrott gegeben.

Ausschuss massiv reduziert

Dies mit einer neuen Fertigungsanlage zu ändern, war ein Anliegen, das ein Automobilzulieferer an Schmale Maschinenbau herangetragen hatte. Der Kunde wünschte eine Umformungsanlage für Profilrohre, mit der eine Torsion des Vormaterials rückgängig gemacht und so der Ausschuss maximal reduziert werden konnte.

Eine reizvolle, aber herausfordernde Aufgabe, die den Ingenieuren von Schmale Einiges an Entwicklungsarbeit abforderte. Am Ende konnte dem Kunden jedoch eine Produktionsanlage übergeben werden, die den Großteil der zu stark verdrillten Halbzeuge vor der Weiterverarbeitung so weit korrigiert, dass sie innerhalb der engen Toleranz liegen. Der Halbzeugausschuss ließ sich damit von ursprünglich 80 auf unter 10 % drücken.

Torsion automatisiert zurückdrehen

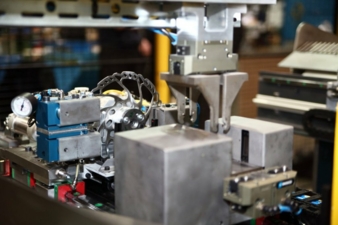

In der modular aufgebauten Anlage gibt es mehrere Bearbeitungsstationen, die durch einen servoelektrischen Transfer parallel bedient werden. In einem ersten Schritt werden die Profilrohre vereinzelt und in der Länge vermessen. Danach transportiert sie der Transfer zur Orientierungs- und Anti-Verdrillstation. Hier werden automatisiert eine Reihe von Aufgaben abgearbeitet. Zuvorderst werden die radiale Lageausrichtung und maximale Durchbiegung der Rohre gemessen. Außerdem gibt es eine Überprüfung auf Hohlzug. Schließlich wird die Torsion zwischen den Rohrenden bestimmt und bei Toleranzüberschreitung korrigiert.

Für die Bestimmung der Verdrillung befinden sich in einer Station zwei hochauflösende Drehgeber, die unabhängig voneinander arbeiten. Die Rohrverdrillung selbst wird über die gemessene Winkelabweichung der Drehgeber zueinander berechnet. Wird eine Toleranzüberschreitung festgestellt, erfolgt in der Station die Korrektur des Profilrohrs. Hierbei zeigte sich einmal mehr die Fähigkeit von Schmale, auch ungewöhnliche Ansätze in die Lösung einbeziehen zu können: Eine Bremsscheibe aus dem Radsport spielt in dem Prozess eine wichtige Rolle.

Maßgebliche Verbesserungen

Heute ist bei dem Zulieferer nur noch ein einstelliger Prozentsatz der Rohre so stark verdrillt, dass die Torsion nicht zu korrigieren ist. Diese Profilrohre werden an der Anti-Verdrillstation automatisch aus dem Weiterverarbeitungsprozess ausgeschleust. Nach der erfolgreichen Torsionskorrektur wird das Profilrohr durch die weiteren Bearbeitungsstationen der Anlage getaktet, wo es unter anderem eine Stauchung erhält.

Am Ende des Prozesses erfolgt eine optische Vermessung der fertigen Artikel. NiO-Teile werden nochmals automatisch ausgeschleust, IO-Teile in Boxen abgelegt. Die Vorteile der neuen Bearbeitungsroutine für den Kunden liegen auf der Hand: deutlich weniger Schrott sowie eine Einsparung von Energie, Personal und Ressourcen durch den automatisierten Prozess und die höhere Taktleistung.

Schmale Maschinenbau GmbH

Altenaer Straße 95

58762 Altena

Tel.: +49 2352 548640

info@schmale-gmbh.de

www.schmale-gmbh.de