10.03.20

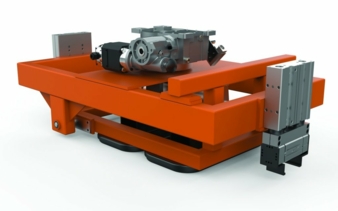

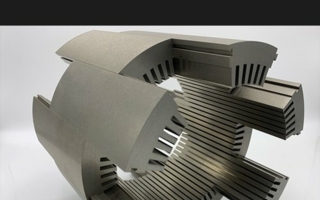

Kundenspezifische Pick-and-place-Anwendung

Soll für das Handling geschachtelter Blechteile eine anwendungsgerechte Automatisierungslösung entstehen, müssen Konstrukteur und Endanwender eng miteinander kommunizieren. Erfolg verspricht hier die akribische Beachtung eines fünfstufigen Prozesses.

Die Erstellung einer maßgeschneiderten Lösung beginnt, sobald sich der Endanwender an den Konstrukteur wendet. Wichtig ist dann eine möglichst detaillierte Beschreibung, was im Lieferprozess geschehen werden soll. Kennen muss der Konstrukteur zum Beispiel auch das Gewicht, die Größe und Form des zu bewegenden Objektes oder die Zeit für den Abschluss des Verfahrens. In dieser Phase arbeiten der Konstrukteur und Endanwender meist eng zusammen. Oft hat der Kunde nur eine vage Vorstellung, wie seine endgültige Lösung aussehen könnte oder welche Aufgaben sie erfüllen muss. Hier helfen die richtigen Fragen an den Konstrukteur. Um die erforderlichen Informationen zu erhalten, haben viele Konstrukteure sogenannte Lösungsformulare kundenspezifischer Spann- und Materialtransportanwendungen erstellt. Der Kunde füllt sie aus und liefert damit grundlegende Informationen zum Prozess. Der Konstrukteur verwendet diese Informationen aus der ersten Kommunikationsphase, um festzustellen, welche Komponenten für die endgültige kundenspezifische Lösung benötigt werden und ob eine Komponente anzupassen ist.

In fünf Schritten zum Erfolg

Sobald alle Vorarbeiten abgeschlossen und die Quellen für die Komponenten identifiziert sind, beginnt ein fünfstufiger Prozess. An dessen Ende steht die Erstellung einer technischen Zeichnung und eines konzeptionellen Modells. Die Prozessschritte dienen als Blaupausen für die Konstruktion der endgültigen kundenspezifischen Lösung.

1. Der Konstrukteur erstellt eine Proof-of-concept-Zeichnung, die zu etwa 80 % auf Fakten basiert. Darin werden alle Aspekte erläutert, die für das Werkzeug berücksichtigt werden müssen, um die Vorgaben des Endanwenders zu erfüllen. Eine Zeichnung ist für die Überprüfung meist einfacher als der Versuch, dem Kunden das System zu erklären. Der Kunde wird die Zeichnung prüfen und dem Konstrukteur mitteilen, ob sie die erforderlichen Betriebsparameter erfüllt. Er weiß, dass Änderungen vorgeschlagen und Überarbeitungen vorgenommen werden können. Ist die Proof-of-concept-Zeichnung genehmigt, kann der Konstrukteur dem Kunden einen vorläufigen Zeitrahmen und ein Budget nennen, die für den Abschluss des Projekts benötigt werden.

2. Ist der Kunde mit der Konstruktion einverstanden, beginnt die Projektierungsphase, die je nach Komplexität der Lösung vier bis acht Wochen umfassen kann.

3. Sobald der Kunde den Kaufvertrag zugesendet hat, überprüft der Konstrukteur im sogenannten „Null-Prozent-Kickoff“-Review den Umfang der durchzuführenden Arbeiten und bestätigt die Spezifikationen, die in Schritt 1 dargelegt wurden.

4. Konstruktionsprüfungen werden an wichtigen Projektmeilensteinen vorgenommen um sicherzustellen, dass alle erforderlichen Parameter wie Passung, Form und Funktion der endgültigen Lösung sowie der Zeitplan für die Fertigstellung eingehalten werden. Viele Konstrukteure verwenden auch Standard-Timeline-Dokumente. Damit können sie die gewünschte Dauer sowie das Start- und Enddatum für eine Vielzahl projektbezogener Aufgaben erfassen und die Einhaltung der Zeitpläne kontrollieren. Bei Bedarf werden Änderungen vorgenommen, die gegebenenfalls eine überarbeitete Anfrage erfordern.

5. Ist die Projektierung zu etwa 50 % abgeschlossen, stellt der Konstrukteur 2D-Zeichnungen und eine Stückliste für das System sowie alle elektrischen und/oder pneumatischen Schaltpläne zur Verfügung. Diese Zeichnungen werden entweder von allen Parteien genehmigt, oder es werden weitere Änderungen vorgenommen. Sind die Zeichnungen genehmigt, wird das Projekt für die Fertigungsphase freigegeben, wobei ständige Aktualisierungen der Zeitachse erfolgen, um alle Beteiligten über den Arbeitsfortschritt bis zur Fertigstellung auf dem Laufenden zu halten.

Zum Ende der Fertigungsphase wird der Kunde in die finale Überprüfung der Konstruktion einbezogen und erhält die Möglichkeit, die kundenspezifische Lösungsfunktion in einer realen Anwendung zu erleben. Zu diesem Zeitpunkt erstellt der Konstrukteur Fotos oder Videos der fertigen Lösung, um den Betrieb des abgeschlossenen Projektes mit dem vorgesehenen ursprünglichen Entwurf zu vergleichen. Wenn die Betriebsgenehmigung – der „Buy-off“ – vom Endanwender erteilt wurde, wird die fertige Lösung zusammen mit einem Installations-, Betriebs- und Wartungshandbuch (IOM) sowie einer Stückliste an das Werk des Kunden zur Installation und zum Einsatz in dem automatisierten Spann- oder Materialtransportsystem geliefert.

Vorteile maßgeschneiderter Lösungen

Eine konsistente Kommunikation zwischen Konstrukteur, Lieferanten und Endanwender ist entscheidend für eine maßgeschneiderte Lösung, die die Anforderungen der Spann- oder Materialtransportanwendung erfüllen soll. Die Zusammenarbeit mit einem Experten für benutzerdefinierte Automatisierung kann – neben der Bereitstellung der erforderlichen Lösung – weitere Vorteile haben. Oft kann sie zu einer engen, vertrauenswürdigen Partnerschaft zwischen Konstrukteur und Endanwender führen.

- Geben Sie dem Kunden die Möglichkeit, das Systemdesign schneller abzuschließen, indem Sie einen Experten für kundenspezifische Automatisierung einsetzen, der einen Teil der Maschine für ihn entwirft und baut.

- Vermitteln Sie Fachwissen über kundenspezifische Automatisierungsanwendungen, die der Endanwender möglicherweise bisher nicht kannte oder mit denen er nicht vertraut war.

- Bieten Sie eine maßgeschneiderte Top-of-line-Lösung, die der Endanwender allein kaum hätte entwickeln können.

- Erstellen Sie eine Lösung, die letztlich den Betriebsdurchsatz des Endanwenders verbessert und die Betriebskosten senkt. Dadurch verbessert sich Ihr Image in der Branche und Sie erzielen höhere Margen.

- Schaffen Sie eine Basis für Vertrauen und Zuverlässigkeit zwischen Konstrukteur und Endanwender als Grundlage für zukünftige Projekte mit kundenspezifischen Lösungen.

Fazit

Vielfalt kann die Würze des Lebens sein. Für Hersteller aber, die bei ihren Prozessen auf automatisierte Spann- und Materialtransportsysteme setzen, kann jede Abweichung von der Norm eine Herausforderung darstellen. Ist eine maßgeschneiderte Lösung erforderlich, können Hersteller direkt mit erfahrenen Konstrukteuren zusammenarbeiten. Sie wissen, wie sie aus einer Idee einen Entwurf erstellen, der zu einer fertigen, anforderungsgerechten Lösung führt. Ein Schlüssel sind offene Kommunikationswege vom ersten Kontakt bis zum fertigen Produkt, ein weiterer ist die Auswahl eines Partners, der Erfahrung mit der Anpassung hat. Wenn Endanwender, Konstrukteure und Lieferanten eng zusammenarbeiten, wird am Ende die pünktliche Lieferung einer maßgeschneiderten Lösung von hoher Qualität stehen. Der ultimative Erfolg ist eine Lösung, die alle Anforderungen des Endanwenders erfüllt sowie die Produktionspläne und Betriebskosten optimiert.

Gary Michels, Destaco

Destaco Corporate Headquarters

691 N. Squirrel Road, Auburn Hills,

Michigan 48326/USA

Ansprechpartner ist Gary Michels

Tel.: +1 888 3378226