06.11.25 – Anwenderbericht

Kohlers Peak Performer performt bei hochfestem Stahl

Bei Dulasta wird hochfester Stahl verarbeitet. Dieses Material muss vor der Weiterverarbeitung definiert spannungsarm sein; ein Anwenderbericht...

Das niederländische Unternehmen Dulasta Metaalbewerking mit Sitz in Staphorst hat sich vorwiegend auf die großformatige und automatisierte Blechbearbeitung spezialisiert. Dabei wird hauptsächlich hochfester Stahl verarbeitet. Es ist von großer Bedeutung, dass dieses Material bei der Weiterverarbeitung eben und spannungsarm ist, da sonst im gesamten Produktionsprozess erhebliche Probleme auftreten können. Daher wurde jüngst in eine Teilerichtmaschine Peak Performer 60P.1600 von Kohler investiert. „Es gibt viele versteckte Kosten in der Produktion. Diese reduzieren wir mit dieser Teilerichtmaschine“, sagen die Direktoren Harm und Bennie Dunnink von Dulasta.

So ging es los

Dulasta wurde vor fast 40 Jahren als kleines Schweißunternehmen von Klaas Dunnink, dem Vater von Harm und Bennie, gegründet. Schon sehr früh lag der Fokus auf Automatisierung. Auch in puncto Digitalisierung ist Dulasta seit Jahren führend. Durch die Nutzung der neuesten Softwarelösungen und die kontinuierliche Weiterentwicklung können Aufträge einfach und schnell bearbeitet werden. Das Betriebsbüro ist in Sachen laufende Aufträge und Angebote stets auf dem aktuellen Stand. In der Produktion wird nahezu papierlos gearbeitet. „Jeder, der digital arbeitet, kann unser Kunde werden“, sagt Bennie Dunnink. „Zum Glück werden es immer mehr. Fast jeder Profi kann heutzutage 3D-Zeichnungen erstellen und digitale Dateien liefern.“

Von Klein- bis XXL-Format

Dulasta hat sich zu einem gefragten Komplettanbieter von Metallhalbfabrikaten entwickelt. Die Aktivitäten lassen sich in zwei Hauptbereiche unterteilen. Auf der einen Fertigungsstraße findet die Blechbearbeitung (Schneiden, Finishen und Kanten) statt, auf der anderen das Schweißen und Montieren. Dabei hat sich das Unternehmen auf großformatige Produkte spezialisiert. Dulasta verfügt über zwei Laser mit einem Schneidbereich von 8 x 2 m und einem Laser mit einem Schneidbereich von sogar 16 x 3 m. Neben den Abkantpressen in „normaler“ Größe gibt es in den großzügigen Produktionsräumen auch XXL-Abkantpressen mit Arbeitslängen von 18 sowie 14 Metern und Tonnagen bis zu 3000 Tonnen. Die Blechbearbeitungsabteilung liefert Einzelstücke, aber auch komplette Blechpakete an Kunden. Ein großer Teil des produzierten Blechs wird auf die andere Fertigungsstraße gebracht, um (robotergestützt) geschweißt zu werden.

Walzenrichten als Lösung

Die von Dulasta bedienten Märkte sind Bau und Infrastruktur, Schiffsbau, Recycling, Off-shore, Öl, Gas sowie Wind, Kran- und Maschinenbau sowie Transport.

Das Unternehmen produziert beispielsweise Schalungen für den Betonbau, große Hebeböcke, geschweißte Kästen, Spundwände und Deckel für die Abdeckung von Kaimauern sowie Teile für Kräne und Müllwagen. Diese Produkte werden hauptsächlich aus Stahl hergestellt. Immer häufiger wird hochfester Stahl verwendet, um die Produkte so leicht und gleichzeitig so stabil wie möglich zu machen. Dieser Stahl muss für eine reibungslose Verarbeitung eben und spannungsarm sein. Aber die Praxis sieht leider anders aus. Die Materialqualität ist nicht konsistent; eine Charge ist nicht wie die andere. Und selbst innerhalb von Chargen gibt es Unterschiede. Harm Dunnink hat den Eindruck, dass dies sogar immer schlimmer wird. „Wir haben festgestellt, dass dies zu vielen versteckten Kosten führt. Material, das Spannungen aufweist und nicht eben ist, verursacht in allen Bereichen des Produktionsprozesses erhebliche Probleme. Es bereitet uns zusätzliche Arbeit und unnötige Kosten.“

Das beginnt schon damit, dass Stahl nach dem Schneiden in den Schrott geworfen werden muss. Oder dass ein Teil zwei- oder dreimal gekantet werden muss, bevor es für die Weiterverarbeitung verwendet werden kann. Es kostet die Mitarbeiter auch oft viel Zeit und Mühe, Blechteile in die Schweißvorrichtungen zu pressen. Um die erforderliche Winkelgenauigkeit zu erreichen, wurden die Blechteile mittels Dreiwalzen-Rundbiegemaschine gerichtet, damit sie eben sind, aber spannungsarm sind sie dann noch lange nicht.

Es kommt sogar vor, dass ein geschweißtes Endprodukt nicht den Spezifikationen entspricht, wodurch die gesamte vorherige Arbeit umsonst war. Automatisiertes Zerspanen ist auch mit Material, das uneben ist, kaum möglich. „Mit krummen Streifen funktioniert die Automatisierung nicht“, betont Bennie. „Der Roboter kann sie einfach nicht in die Fräsmaschine setzen.“

Dulasta hat alles unternommen, um sicherzustellen, dass Mitarbeiter und Roboter mit Blechteilen versorgt werden, mit denen sie zügig weiterarbeiten können. Hochfester Stahl wird nur noch von den besten Lieferanten auf dem Markt bezogen. Aber selbst dann kommt es vor, dass er nicht eben ist und Spannungen aufweist. Dulasta hat auch schon einmal eine Charge von 700 Platten bei einem externen Anbieter richten lassen. Aber eigentlich gab es nur eine Lösung: Die Anschaffung einer eigenen Teilerichtmaschine, auch wenn Harm und Bennie das eigentlich nicht für richtig halten: „Das Material, das wir kaufen, sollte einfach von Anfang an gut sein.

Wir sollten nicht richten müssen.“

Entscheidung für 60P.1600

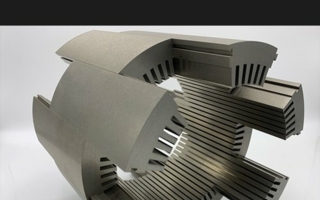

Es gibt nicht so viele Anbieter von Teilerichtmaschinen. Trotzdem sind Harm und Bennie Dunnink bei ihrer Wahl sorgfältig vorgegangen, wobei Henk Knoppert, der Leiter der Abteilung Oberflächenbearbeitung, eine wichtige Rolle eingenommen hatte. Sie haben sich für den Peak Performer 60P.1600 entschieden. Ausgestattet mit schnellen Servomotoren wird der eingestellte Spalt zwischen den oberen und unteren Richtwalzen konstant gehalten, wodurch Blechteile mit hoher Komplexität, wechselnden Querschnitten und hoher Zugfestigkeit mit hoher Genauigkeit gerichtet werden können. Ergebnis: Das Blech wird eben und die vorhandenen Spannungen im Material werden ausgeglichen und erheblich reduziert. Dulasta hat umfangreiche Tests durchführen lassen. Aus Staphorst wurden Zeichnungen geschickt, aber auch Beauftragte von Dulasta sind mit Blechteilen selbst zum Richtzentrum von Kohler nach Lahr gefahren, um mit eigenen Augen zu sehen, wie der Peak Performer seine Arbeit meistert.