19.12.22 – Plasma- und Autogenschneiden

Joop van Zantens digitale Reise

Bart Kroesbergen, Managing Director beim Stahlservicecenter Joop van Zanten im niederländischen Veenendaal, ist Visionär. In spätestens zehn Jahren soll die gesamte Produktion automatisiert arbeiten. Der passende Partner auf dieser Reise ist Messer Cutting Systems.

Das Familienunternehmen Joop van Zanten ist seit 1966 Komplettanbieter für das Plasma- und Autogenschneiden von Stahl. Das Stahlservicecenter arbeitet im Segment von 2 bis 350 mm, einschließlich nahezu aller Endbearbeitungsvorgänge wie Abkantpressen, Richten, Strahlen, Bearbeitung und Schweißen. Mit über 40 Mitarbeitern, einem Umsatz von mehr als zwölf Millionen Euro und einer Nutzfläche von 10 000 m² zählt das Unternehmen heute zu den modernsten in den Niederlanden.

„Als ich im Sommer 2018 zum Unternehmen kam, war Joop van Zanten ein stabiles, aber sehr traditionelles Unternehmen, das sich auf dicke Bleche fokussierte und damit sicher noch eine Weile überlebt hätte“, erinnert sich Bart Kroesbergen. „Um sich gegen den hohen Kostendruck der asiatischen Märkte zu behaupten, den zukünftigen Mangel an Fachkräften auszugleichen und den Wünschen der Kunden nach einem schnellen und qualitativ hochwertigen One-Stop-Shopping gerecht zu werden, war aber ein konsequenter Bruch mit der bestehenden Situation notwendig.“

Schnell war klar, dass Einzelmaßnahmen wie ein neues ERP-System oder die Optimierung des Hallenlayouts nicht den gewünschten strategischen Fortschritt bringen würden. Für Kroesbergen konnte nur die Automatisierung und Digitalisierung der kompletten Produktions- einschließlich beteiligter Geschäftsprozesse eine adäquate Lösung sein. Die Idee von Joop van Zantens Reise zu Industrie 4.0 war geboren. Der Technologiewechsel vom traditionellen Job Shop zum Hightech-Unternehmen mit komplett automatisierter 24/7-Produktion innerhalb von zehn Jahren war das neue ambitionierte Ziel.

Der Zeit voraus

Eine Vision zu haben, ist das eine, die passenden Partner zu finden, das andere. „Wir mussten in vielen Gesprächen feststellen, dass die Anbieter von Maschinen- und/oder Softwaresystemen auf dem gleichen – aus unserer Sicht traditionellen – Niveau stehengeblieben sind, wie die ganze Branche. Man war der Meinung, dass unsere Vision einer voll automatisierten Produktion mit dickerem Stahl bis zu 40 mm und größeren Platten bis zu 6 x 3,5 m unmöglich umzusetzen sei“, so Kroesbergen. Erste Ansätze mit bestehenden Lieferanten seien komplett gescheitert, bis man Messer Cutting Systems ins Boot holte.

Messer Cutting Systems war seit Jahren gesetzter Lieferant für komplette Schneidlösungen aus einer Hand einschließlich Wartung, Service und Software. „Wir wollten einen Lieferanten, der in der Lage ist, das gesamte Spektrum an spezialisierter Maschinenausrüstung samt Handling- und Softwaresystemen zu liefern“, sagt Kroesbergen. Nach umfangreichen Gesprächen und Meetings mit internen Spezialisten bot Messer Cutting Systems ein komplett neues Automatisierungssystem an, das bisher einzigartig für den Hersteller und seine Partner war.

Integration als elementarer Digitalisierungsschritt

Kern der Lösung ist die Software- und 4.0-Intelligenz, die alles verbindet. In Workshops definierte ein Team aus ERP-Hersteller Ridder, ISD Group als Lieferant der 2D/3D-CAD-Software „Hicad“ und Messer Cutting Systems mit den Digitalisierungslösungen von Messersoft die Integration der verschiedenen IT-Lösungen. Ziel war ein Prozess, der das Schneiden und die Weiterverarbeitung in einem Workflow abbildet und automatisiert.

Übergeordnete Einheit bildet das „Ridderiq“-ERP-System, Hicad fungiert als CAD/CAM-Umgebung, „Omnifab“ von Messersoft digitalisiert die Prozesse als Integrations- und Datenaufbereitungstool. Zentrales Element der Automatisierung ist damit Omnifab: Die Suite verbindet die Softwaresysteme, Schneidmaschinen und das Materialhandlingsystem über verschiedene Schnittstellen.

Digitale Transformation

Sobald von Kunden Step-Dateien mit den 3D-Modellen der zu fertigenden Bauteile bei Joop van Zanten eingehen, analysiert Hicad, wie das Bauteil zu fertigen ist. Die Software erkennt, ob die Bauteile geschnitten, gekantet, gebohrt oder gefräst werden müssen. Danach wird die Datei über „Omnifab ERP Connect“ in die Konstruktions- und Schachtelsoftware „Omniwin“ übernommen. Omniwin berechnet die Bearbeitungszeit mit Schneid- und Bohrzeiten sowie Materialverbrauch und sendet die Ergebnisse an das ERP-System, das aus den Daten den Preis kalkuliert. Zudem ermöglicht die Analyse- und Kalkulationssoftware die Produktionsvorbereitung und Maschinenprogrammierung in der Angebotsphase. Sind die Kunden mit dem Angebot einverstanden, sind alle Vorbereitungen inklusive Planung abgeschlossen und die Produktion kann beginnen.

Derzeit arbeitet das Unternehmen mit verschiedenen Kunden an einer EDI-Lösung. Dabei werden die Produktionskapazität und -möglichkeiten direkt mit den Engineering- und Einkaufsabteilungen der Kunden verbunden. Wird ein Auftrag erteilt, laufen die Daten über Omnifab ERP Connect an Omniwin, wo der Schachtelplan erstellt wird. Omnifab generiert daraus den Job, übernimmt die Auftragssteuerung, Prozessdatenauswahl und die automatisierten Produktions-, Be- und Entladevorgänge.

Bei beiden neuen Messer-Maschinen werden die eingeplanten Jobs an der Beladestation angezeigt. Hier wählt der Bediener den Job aus, bringt die passende Platte auf die Beladestation, die die Platte auf einem Shuttle in den Lagerturm fährt. Sobald die eingeplante Maschine verfügbar ist, steuert „Omnifab Material Flow“ die passende Palette automatisch zur Maschine und initiiert den Schneidprozess. Nach dem Schneiden fährt die Palette dann automatisch zurück in den Turm. Omnifab übergibt an das ERP-System alle Infos zum Schachtelplan und bestätigt, dass dieser erfolgreich geschnitten wurde. An der Entladestation sieht der Bediener alle fertigen Jobs und fordert sie aus dem Turm zum Abladen an der Entladestation an. Von dort geht es zu Folgebearbeitungen wie Strahlen, Schleifen oder Kanten.

Alles unter Kontrolle

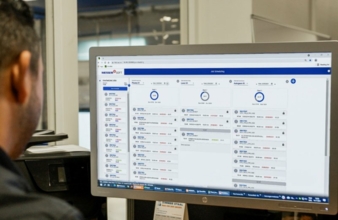

Die Produktion erfolgt heute weitestgehend automatisiert und wird ausschließlich aus einem Kontrollraum gesteuert. Dabei behalten die Anlagenführer über Kontrollmonitore stets die Übersicht über die gesamte Anlage einschließlich Innenansicht der Maschinen. Angesiedelt im Kontrollraum ist auch ein Omnimin-Programmierplatz zur Verschachtelung sowie für Auftrags-, Material-, und Jobverwaltung.

Bei der Beladestation übernimmt ein Kontrollterminal das Auslesen des benötigten Materials, das auf die Palette geladen und in den Prozess eingebracht wird. An der Entladestation überwacht ein Bediener per Tablet die geschnittenen Platten auf den Transportshuttles, damit sie abgeräumt werden können. Über das Tablet fragt er Informationen zu den einzelnen Bauteilen ab, bucht Gut- und Schlechtteile in das System ein und quittiert manuelle Arbeit. Die Bedienstationen direkt an der Maschineneinhausung dienen jetzt nur noch Wartungs- oder Testzwecken sowie der Einstellung komplexer neuer Programme.

Investition in moderne Schneidtechnologie

Zentraler Baustein der Digitalisierung sind heute zwei Maschinen mit moderner Schneidtechnologie: eine „Powerblade 6500“ mit Laser, 6-kW-Fasenkopf, Bohreinheit mit 24-fach-Werkzeugwechsler und LNC-Düsenwechsler sowie eine „Omnimat 6500“ mit „2* HiFocus 360I“, „Skew Delta“-Plasmafasenkopf, Omniscript und Bohreinheit mit 24-fach-Werkzeugwechsler.

Mit der Faserlasertechnologie, starken Antrieben, präzisen Linearführungen in Längs- und Querrichtung sowie einem vielseitigen Fasenaggregat ist die Powerblade für eine Vielzahl von Anwendungen einsetzbar. Neben Senkrechtschnitten können auch unterschiedliche Fasenschnitte in einem Bauteil kombiniert werden. Hohe Dynamik und Genauigkeit sind Eigenschaften, die die Powerblade auszeichnen. Mit Arbeitsbreiten von über 4 m und Laufbahnlängen von bis 50 m ist die Maschine prädestiniert für große Blechformate. Der Faserlaser zeichnet sich durch einen hohen Wirkungsgrad und einen robusten, langlebigen Aufbau aus. Mit der Steuerung „Global Control“ gilt die Powerblade als sehr benutzerfreundlich.

Die Omnimat ist als große CNC-Maschine mit mehrachsiger Steuerung für hohe Leistungen und ein breites Feld auch schwieriger Schneidaufgaben geeignet: ob per Autogen, Unterwasser- oder Trockenplasma, ob Senkrecht-, Fasenschnitt oder Bohren. Eine Reihe von Werkzeugen wie Bohraggregat, Streifenschneideinrichtung, starre und drehbare Dreibrenneraggregate, Plasma-Fasenaggregat oder Markierer sind dafür verfügbar. „Beide Maschinen erfüllen alle unsere Erwartungen an einfache Handhabung, geringe Kosten und hohe Zuverlässigkeit,“ zieht Kroesbergen Bilanz.

Exzellente Teamarbeit

Die Gesamtlösung zeichnet sich durch hohe Komplexität aus, zu der die Integration der Softwaresysteme, Maschinen und des Materialhandlingsystems von Remmert gehörte. Komplettiert wurde die Lösung durch große Gastanks von Messer, Gasversorgungstechnologie von Spectron und einen Schneidtischen von Beuting. Matthias Breitwieser, Leiter globale Vorentwicklung Messer Cutting Systems, übernahm deshalb die Rolle des Projektleiters und koordinierte die beteiligten Teams bis zur Abnahme im Frühjahr 2021. „Wir bildeten mit Joop van Zanten eine Entwicklungspartnerschaft und haben viel voneinander gelernt. Bezeichnend waren die hohe Motivation, Ausdauer und Kompetenz aller Beteiligten,“ resümiert er. Natürlich habe es immer wieder neue Herausforderungen gegeben. Aber alle konnten durch das gemeinsame Engagement gelöst werden.

„Es war eine spannende Reise mit ein paar Überraschungen. Uns war bewusst, dass nicht alles sofort perfekt sein wird. Die Dinge entwickeln sich und werden in Zukunft funktionieren“, betont Kroesbergen. Wichtig sei eine realistische Planung und das rechtzeitige Gegensteuern bei Fehlentwicklungen.

Weitreichende Entwicklung

Erst kurz im Einsatz, profitieren alle im Unternehmen vom Vertrieb über die Arbeitsvorbereitung, der Produktion bis hin zur Logistik schnell von der Automatisierung. Routineaufgaben werden in kurzer Zeit ohne Medienbruch und fehlerfrei automatisch erledigt. Ein Fertigungsplaner überwacht gleichzeitig zwei Maschinen und wird zum Automatisierungscontroller, der für das gesamte System verantwortlich ist. Seine Aufgaben werden damit anspruchsvoller. Mehrere Arbeitsschritte werden an einer Maschine erledigt. Durch die Reduzierung von logistischen Schritten beschleunigt sich die Fertigstellung der Aufträge.

Heute steuert Joop van Zanten auf eine 24-Stunden Fertigung zu, bei der Aufträge ohne spezielles Personal über Nacht bearbeitet werden und am Morgen zur Betriebsöffnung fertig im Lagerturm bereitstehen. Die Digitalisierung führte zur erheblichen Verkürzung der gesamten Durchlaufzeiten, zu stärkerer Auslastung der Maschinen und zu geringeren Kosten bei Personal, Logistik und Verbrauchsmaterial.

Vor allem auch konnte Joop van Zanten mit der Automatisierung die Marktposition deutlich verbessern. „Bei einigen Kunden entwickelten wir uns vom Tier3-Lieferanten für Einzelteile zum vollwertigen und teilweise zum Servicepartner. So konnten wir schon einige Neukunden gewinnen und alte Kunden zurückholen“, freut sich Kroesbergen. „Unser logistisches Ziel für 2022 ist die Auslieferung von mindestens 80 % der Aufträge innerhalb von 24 h nach Auftragseingang.“

In Zukunft plant er einen komplett integrierten Shop mit allen Technologien zum Schneiden, Bearbeiten und Material Handling von größeren Bauteilen. Dazu zählt der Systemausbau mit automatisierter Entladung einschließlich Transport zum nächsten Fertigungsschritt, der Entgratung. Gespräche mit Messer Cutting Systems laufen bereits.

Messer Cutting Systems GmbH

Otto-Hahn-Straße 2 – 4

64823 Groß-Umstadt

Tel.: +49 6078 7870

info@messer-cutting.com

www.messer-cutting.com

Joop van Zanten Staalservice

Ravelijn 1

NL-3905 NT Veenendaal

Tel.: +31 318 531770

joopvanzanten.nl