30.11.20 – Kollaboratives Roboterschweißen

Garant für reproduzierbare Nahtqualität

Im Zuge einer Konsolidierung auf Inverter von Lorch fiel der Blick des Blechbearbeitungsspezialisten H. P. Kaysser auf den kollaborativen Schweißroboter aus Auenwald. Für eine Teilautomatisierung des Schweißbetriebs etablierte er dann „Lorch Cobot Welding Packages“ im Schwarz- und Weißblechbereich.

Der Blechverarbeiter H. P. Kaysser beliefert als Lösungspartner europaweit über 30 Branchen. Dafür beschäftigt der Mittelständler rund 450 Mitarbeiter am Standort Nellmersbach bei Stuttgart, hinzu kommt ein Werk in Rumänien. In den Nellmersbacher Fertigungshallen arbeiten unter anderem Laserschneidmaschinen, 3D-Metalldrucker, eine Pulverbeschichtungsanlage, Abkantpressen – und nun auch Cobot Welding Packages von Lorch.

Universelles Schweißwerkzeug

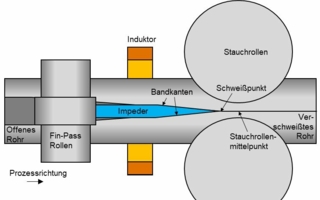

Um das Potenzial eines Roboterarms auszuloten, der ohne Schutzeinhausung assistiert, wurden zwei Schweiß-Cobots in die Arbeitsprozesse der Produktionsbereiche Rohr/Stahlkonstruktion und Edelstahl/Aluminiumtechnik integriert. Der kollaborative Schweißroboter besteht aus dem Universal Robot „UR 10“, der Stromquelle „S-Robomig XT“ sowie Spezialschweißprozessen. Über die „Cobotronic“ Software von Lorch werden die Komponenten zu einem universellen Schweißwerkzeug verbunden.

Die Einsatzmöglichkeiten des Cobots waren für Ralph Schröppel, Leiter des Bereichs Feinblech, von Anfang an sehr vielseitig. „Bei der Hälfte unserer Aufträge ist die Stückzahl kleiner zehn“, sagt er. „Meist handelt es sich um Rahmenaufträge, die wir je nach Werkstück in größeren Losgrößen fertigen und nach Kundenwunsch aus unserem Warenlager in kleineren Losen ausliefern.“ Die Bandbreite reicht von handtellergroßen Abdeckhauben bis zum sechs Meter langen, tonnenschweren Maschinenbett.

„Der Cobot passt perfekt in unseren Werkzeugkasten“, konstatiert der Bereichsleiter heute. „Er ist ohne Sicherheitseinhausung leicht in die Arbeitsabläufe am Schweißtisch zu integrieren, assistiert beim Abschweißen wiederkehrender Teile ab einer kleinen Stückzahl, ist schnell installiert und lässt sich durch die Kombination aus „Free Drive“-Funktion und Touchdisplay sehr einfach bedienen und programmieren.“

Vor allem interessieren Schröppel jedoch die Vorteile bei der Arbeitsorganisation und der Nahtqualität: „Der Cobot ist hocheffizient, denn die Bauteile werden an einem Nebenplatz parallel zum Roboterschweißen vorbereitet, was Zeit spart und den Schweißer entlastet. Denkbar ist sogar, dass nach der Programmierung durch die Schweißfachkraft ein Teilezurichter die Arbeit übernehmen könnte.“ Der Roboter produziert – dank des als Programm voreingestellten Schweißablaufs – immer gleichbleibend hochwertige Nähte in Serie – egal, ob es sich um Feinkornbaustähle, Aluminium oder Edelstähle handelt.

Schnell eingearbeitet

In der Feinblechabteilung wurden für die Arbeit mit dem Cobot zwei Mitarbeiter geschult, darunter Edgard Arndt. „Der Einstieg in das kollaborative Roboterschweißen ist dank der leichten Bedienbarkeit des Cobots schnell vollzogen“, berichtet er. Sein aktuelles Bauteil ist ein gut 800 mm langer T-Träger aus Stahl, an dessen Ösen Audioaquipment für Veranstaltungen aufgehängt wird. „Für solche Serienteile in Stückzahl 50 bietet sich der Cobot an. Nicht nur wegen der Nahtlänge, sondern auch weil das Bauteil nach Kundenanforderung geringen Toleranzen unterliegt. Wir profitieren hier vom Cobot durch die Reproduzierbarkeit der Kehlnaht.“ Das sei wesentlich, denn beim Handschweißen könne je nach Schweißer das a-Maß variieren: Bei einem sei die Naht überhöht, beim anderen zu kurz, der dritte produziere Spritzer. „Hier hilft die Automatisierung, denn wir riskieren keine Reklamationen.“

Das Teachen des Cobots erfolgt fast immer von Hand über die Free-Drive-Funktion. „Bei einer linearen, langen Naht kann man den Brenner auch maschinell über einen Joystick am Touch-Bedienfeld an die gewünschte Position bewegen“, so Arndt. „Dann ist auch der 45-Grad-Winkel der Brennerausrichtung absolut identisch.“

Durch die arbeitsplatzorientierte Technologiebewertung stellt H. P. Kaysser sicher, dass der Schweißroboter den Schweißer tatsächlich entlastet. Die geprüften Schweißfachkräfte können ihr Know-how jenseits der Serienteile einsetzen: wenn es darauf ankommt zu wissen, wie eine Werkstoffpaarung verschweißt wird, wie die Schweißnaht für ein dickes und dünnes Blech zu platzieren und welche Amperezahl nötig ist.

Lorch Schweißtechnik GmbH

Im Anwänder 24 – 26

71549 Auenwald

Tel: +49 7191 5030

info@lorch.eu

www.lorch.eu

H. P. Kaysser GmbH + Co. KG

Hans-Paul-Kaysser-Straße 4

71397 Leutenbach

Tel.: +49 7195 1880

info@kaysser.de

www.kaysser.de