19.02.20

Eine Instanz in der Blechumformung 4.0

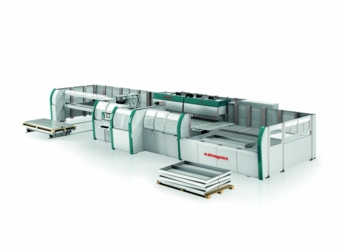

Salvagnini hat 40 Jahre Erfahrung im automatischen Biegen. In 76 Staaten sind über 4000 Systeme des italienischen Herstellers im Betrieb. Die Biegezentren spiegelten den „Spirit“ der Unternehmensgruppe, da sie Avantgarde-Technik mit Nachhaltigkeit, Produktivität und Flexibilität vereinten.

1977, als Guido Salvagnini das erste Modell einer „P4“ entwickelt und gebaut hat, wurde das Biegezentrum weiterentwickelt. Heute ist es eine Lösung mit erprobter Zuverlässigkeit und in jeder Hinsicht eine automatisierte Maschine, die als solche ideal für eine moderne und smarte Fabrik ist. Erst kürzlich wurde sie re-industrialisiert und weiter verbessert, mit dem gemeinsamen Engagement zweier Produktionsstandorte der Unternehmensgruppe: Ennsdorf, dem weltweit größten Produktionsstandort für Biegezentren, und Sarego, spezialisiert in den P4-Serien mit maximalen Biegehöhen bis zu 254 mm. Insgesamt 600 Fachtechniker arbeiten dort in den technischen Abteilungen und in den Werkhallen.

„Für uns ist das Biegezentrum, jedenfalls was die verfügbaren Lösungen angeht, ein umfassendes Thema, das sehr komplex erscheinen kann“, sagt Nicola Artuso, Produktmanager bei Salvagnini. „Tatsächlich aber basiert unser Produktspektrum auf Voraussetzungen, die für alle Modelle gleich sind.“

Der erste Eckpfeiler ist die Produktivität. Jedes Salvagnini Biegezentrum – welches Modell auch immer – leistet durchschnittlich 17 Biegungen pro Minute. Dieses Ergebnis wird dank der automatischen Biegezyklen und der universellen Biegewerkzeuge erreicht.

„Es ist wichtig, hervorzuheben, dass unsere Biegezentren keinen Werkzeugwechsel erfordern“, setzt Artuso fort. „Die oberen und unteren Biegewangen, der Gegenhalter und der Blechniederhalter sind universelle Werkzeuge, die in der Lage sind, die gesamte Bandbreite an Materialstärken und bearbeitbaren Materialien zu bearbeiten. In Verbindung mit dem automatischen Blechniederhalter ‚ABA‘, der während des Zyklus ohne Maschinen-Stillstandszeit oder manuellen Werkzeugwechsel die Länge des Werkzeugs auf die Größe des herzustellenden Teils anpasst, machen diese Werkzeuge das Biegezentrum zur idealen Lösung für Einer-Losgrößen und Kit-Produktionen“.

Produktivität und Adaptivität als Eckpfeiler

Alle 15 verfügbaren Modelle können individuell konfiguriert und angepasst werden, um den unterschiedlichen Produktionsanforderungen zu entsprechen. Anhand einer Machbarkeitsstudie unterstützt Salvagnini jeden Kunden bei der Auswahl des für ihn optimalen Biegezentrums. Dazu werden Variablen einbezogen, wie Produktionsstrategien, Einsatzbereiche, erwünschte Automatisierungsstufe beim Be- und Entladen der halbfertigen Produkte, jegliche Art von Optionen zur Erlangung höchster Vielseitigkeit und, falls erforderlich, Zusatzprodukte für Schneiden, Stanzen und Abkantpressen, wodurch das Biegezentrum seine Produktivität voll umsetzen kann.

„Der zweite Eckpfeiler ist die Adaptivität“, erklärt Artuso. Jedes Biegezentrum verfüge über moderne Sensoren, welche die tatsächliche Stärke und die effektive Größe des Blechs messen, sowie jegliche Art von Verformungen aufgrund von Temperaturschwankungen erfassen. Die Daten werden in Echtzeit in die Biegeformel gespeist, welche die auf das Blech anzuwendende korrekte Kraft errechnet, sodass Präzision, Wiederholbarkeit und Qualität des fertigen Produkts gewährleistet werden.”

„MAC 2.0“ arbeitet mit derselben Logik. Es ist eine Kombination von integrierten Technologien – Sensoren, Formeln und Algorithmen – die das Biegezentrum intelligent machen. Es eliminiert Ausschuss und reduziert Korrekturen durch Messungen während des Zyklus und die automatische Kompensation aller Änderungen des in Bearbeitung befindlichen Materials. „Wenn wir die Adaptivität auf die Fabrik beziehen, kann das Biegezentrum mit unserer proprietären Software ‚OPS‘ zur Kommunikation mit dem ERP des Unternehmens ausgestattet werden“, fährt Artuso fort. „Je nach Bedarf verwaltet OPS die Produktion von Sequenzen unterschiedlicher Teile und das Biegezentrum reagiert mit seinen universellen Biegewerkzeugen und der automatischen Rüstung unmittelbar innerhalb des Zyklus auf diese Anforderungen.“

Nachhaltige Technologie

Die „Lean“-Biegezentren nutzen nur elektrische Antriebe ohne Hydraulik. Die Biegezylinder werden von bürstenlosen Motoren angetrieben, die den großen Vorteil mit sich bringen, dass die Komponenten sich weniger abnutzen und länger haltbar sind, da sie nicht, wie bei vergleichbaren Technologien, wiederholten Belastungen am gleichen Punkt ausgesetzt sind. Die hauptzeitparallelen Zyklen sowie die Antriebsverkabelung unterstützen die bestmögliche Nutzung der absorbierten Energie, ohne dass diese ins Netz zurückgeführt oder in Form von Wärme abgegeben wird. Dazu kommt die Tatsache, dass die Lean-Technologie eine Einsparung von 95 700 l pro Jahr garantiert.

Nachhaltigkeit zeige sich am besten in realen Zahlen, erklärt Artuso: „Betrachtet man die seit der Einführung der Lean-Technologie im Jahr 2014 verkauften Biegezentren und veranschlagt man die Nutzung des Systems während einer Einzelschicht, können wir sagen, dass wir mindestens 52,2 GWh eingespart haben. Das entspricht einem jährlichen Verbrauch von 21 000 Menschen in Italien. Damit haben wir die CO2-Emission um 22 000 t reduziert.“ Die gesamte Produktionskette folgt dem Grundsatz der Nachhaltigkeit. Die Salvagnini-Werke, in denen die Biegezentren hergestellt werden, haben ihre Beleuchtung und HLK-Systeme erneuert und reduzieren somit ihre jährliche Umweltbelastung um mehr als 160 t CO2.

Salvagnini Italia S.p.A.

Via Guido Salvagnini 51

36040 Sarego/Italien

Ansprechpartner ist Nicola Artuso

Tel.: +39 0444 725111