05.03.25 – Retrofit

Effizienz-Booster für Bihler-Bestandsanlagen

In Phasen, in denen die Auslastung des Maschinenparks nicht hoch ist, wird die Zeit bei der Conrad Stanztechnik GmbH für Wartungen von Bestandsmaschinen genutzt. Dafür bietet die Otto Bihler

Maschinenfabrik eine Vielzahl interessanter Lösungen für das Retrofit von Stanzbiegeautomaten.

Aufträge für Produktserien mit hohen Stückzahlen zu bekommen, ist erklärtes Ziel bei der Conrad Stanztechnik GmbH. Die komplexe Fertigung eines Kastenklemmenzugbügels zählt dabei zu den Spezialitäten des Stanztechnikunternehmens aus Paderborn. Bis zu 15 Mio. Stück werden davon komplett als frei fallendes Bauteil jährlich gefertigt. Nur ein Produkt von vielen, die aktuell auf 12 Bihler-Maschinen vor allem für die Elektrobranche gefertigt werden. Maschinen, wovon die erste Bihler RM-40 – angeschafft im Gründungsjahr des Unternehmens 1985 – immer noch im Betrieb ist. Der Kunde schätzt diese Qualität von Bihler und deren hohe Verfügbarkeit. Aber alles, betrachtet man den sehr langen Produktionszyklus über Jahrzehnte hinweg, hat seine Grenzen. „Es ging für uns in der jüngeren Vergangenheit darum, über den gesamten Maschinenpark wieder eine hohe Konstanz in die Fertigung zu bekommen“, so Produktionsleiter Werner Kröger. „Darum rückten zwangsläufig die „älteren Semester“ im Maschinenpark in den Fokus.“

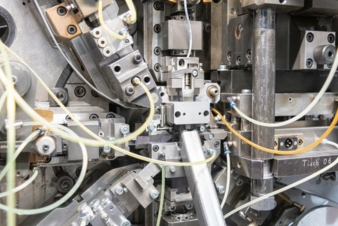

Thomas Hoss, Gebietsverkaufsleiter Nordwest bei Bihler, machte daraufhin seinen Kunden auf verschiedene Modernisierungspakete aufmerksam. Für Werner Kröger stellte sich dieses Angebot als eine sehr wirtschaftliche Alternative gegenüber einer Investition in eine fabrikneue oder generalüberholte Maschine von Bihler dar. Den Auftakt für die vielfältigen Retrofit-Maßnahmen markierten die Maschinen des Typs GRM-80 und MC 82, an denen das VC 1-Retrofit-Paket erstmalig angewendet wurde. Zum Paket zählten eine Bihler VC 1-Steuerung mit Touchdisplay und elektronischem Handrad sowie der Austausch des Schaltschranks, ein frequenzgeregelter, stufenloser Antrieb sowie frei programmierbare Ein- und Ausgangsmodule.

Bestandsaufnahme

„Für den Kunden wird bei den geplanten Maßnahmen im Vorfeld eine Bestandsaufnahme zur Ausarbeitung einer kunden- und maschinenspezifischen Lösung durchgeführt. Auf Basis derer geben wir abschließend eine Empfehlung ab“, erklärt Thomas Hoss den ersten Schritt in diesem Modernisierungsprozess. Nicht selten folgen bei der Maßnahme dann zudem der Austausch weiterer Verschleißkomponenten der Hydraulik und Pneumatik sowie der Kupplungs-Brems-Kombinationen. Die Modernisierungspakete von Bihler sehen die Umrüstung einer Maschine direkt im Stammwerk in Füssen im Allgäu vor. Alternativ beim Kunden im Produktionswerk, wie auch Conrad Stanztechnik diese Variante nutze. Bei der ersten umgerüsteten Maschine - der Bihler GRM-80 - wurde in Paderborn die alte Steuerung ausgetauscht, die elektrischen Komponenten sowie die Hydraulikpumpe. Dem erarbeiteten Maßnahmenplan Bihlers folgend, musste die zweite Maschine komplett in ihre Einzelteile zerlegt werden. Entwicklungsleiter Andreas Nolte bei Conrad Stanztechnik erklärte dazu, dass neben der Steuerung und dem Antrieb sämtliche Bewegungskomponenten gewechselt wurden. „Nach nur zwei Wochen stand die MC 82 komplett überholt für den Produktionsprozess zur Verfügung.“

Konstanz in der Produktion

Für Conrad Stanztechnik ging es darum, eine Konstanz in die Produktion zu bekommen. Mit der alten Steuerung, die fast 20 Jahre alt war, hätten sich natürlich immer wieder Fehler in der Produktion eingeschlichen. „Zudem hatte auch der frequenzgeregelte Motor einiges runter“, so Werner Kröger. Und mit neuer Steuerungstechnik könnten nun auch andere Anwendungen gefahren werden. „Was uns wichtig ist, dass die Maschine nun wieder stabil läuft und das macht, was sie tun soll.“ Ein weiterer Aspekt sei die Bedienbarkeit für die Mitarbeiter. Die Steuerung VC 1 funktioniert an allen Maschinen identisch, lässt sich intuitiv bedienen, in kurzer Zeit einstellen und programmieren. Zudem ist diese Steuerung mit einem elektronischen Handrad ausgestattet, welches das Fahren der Maschine in Zehntelschritten ermöglicht.

„Wichtig ist es, dass quer über den Maschinenpark jede einzelne Maschine sich in einem produktionssicheren Zustand befindet“, erklärt Andreas Nolte. Die neuen Steuerungsschränke seien besser und durch viele Lüfter ausreichend temperiert. Ein Temperaturanstieg, der insbesondere im Sommer einen Fehler auslösen kann, kann jetzt nicht mehr auftreten. Thomas Hoss will in diesem Zusammenhang nicht unerwähnt lassen, dass die servogesteuerten Antriebsmotoren der neuen Generation bei deren Einbau gegenüber den Vorgängermodellen Vorteile, wie eine daraus folgende Leistungserhöhung, mit sich bringen. „Kunden sind bei voller Kapazitätsauslastung darauf angewiesen, dass alle Maschinen verfügbar sind, um die Liefertreue erfüllen zu können. Aufgrund des Einsatzes von neuen Motoren haben sich bei vielen Kunden auch die Hubzahlen erhöht. Letztlich hängt die Performance im Detail von den technischen Rahmenbedingungen für das zu produzierende Bauteil ab“, so Thomas Hoss.

Positive Erfahrungen

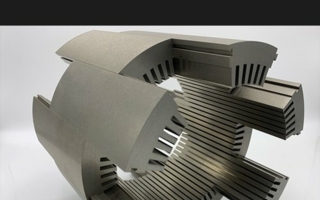

„Wir arbeiten viel für Kunden, die unsere Kompetenz in der Produktion von elektrischer Verbindungstechnik schätzen“, erklärt Werner Kröger. Steckfederanschlüsse, präzisiert er. Teile, die meist auf kleineren Bihler-Maschinen in sehr großen Stückzahlen laufen. Ziel beim Retrofit-Prozess der Bihler RM-40 war es, die Fertigung gerade für diese Produkte so aufzubauen, dass eine stabile Wiederholgenauigkeit bei den definierten Toleranzen sichergestellt ist. „Daher machte es bei dieser Maschine Sinn, diese komplett neu auszustatten.“ So folgten in Paderborn weitere Modernisierungsmaßnahmen. Ein neuer Radialzangenvorschub RZV 2.1, das patentierte Vorschubsystem von Bihler, sorgt fortan für ein dynamisches Zuführen und Positionieren des Materials. Gleichzeitig werden beim Werkzeugwechsel die Set-up-Zeiten deutlich verringert, weil in der Steuerung VC 1 der Maschine lediglich neue Werte vorgegeben werden müssen. Andreas Nolte ist vom Servoeinzug begeistert: „Weil der Prozess sehr dynamisch ist, hat man pro Hub mehr Zeit für die Bearbeitung zur Verfügung, denn das Zeitfenster ist beim Vorschub deutlich kleiner. Gerade wenn beispielsweise Gewinde geformt werden, spielt der Servoeinzug seine Vorteile aus.“

Hubzahlen um 50 % erhöht

Im Zusammenhang mit der technischen Überholung des Stanzbiegeautomaten wurde darüber hinaus das Werkzeug im internen Werkzeugbau von Conrad Stanztechnik optimiert. Bei Stückzahlen von rund 15 Mio. war eine bilaterale Umrüstung in Kombination mit der Maschine notwendig. Schrottbremsen wurden überprüft, und die Auswurfkontrolle gecheckt – fallen die Teile im Prozess oder bleiben diese irgendwo im Werkzeug hängen? „Das komplette Produkt wurde zusammen mit der Maschine optimiert und in Kombination des Einzuges mit dem Biegeschlitten konnten wir dann tatsächlich die Quote an Hubzahlen über 50 Prozent erhöhen“, belegen Auswertungen von Andreas Nolte. „Das geht natürlich nicht bei jedem Artikel, wie Werner Kröger ergänzt, „aber bei gewissen Werkzeugen ist das definitiv möglich, wie wir bewiesen haben.“

Werner Kröger kommt in diesem Zusammenhang auf die gute Zusammenarbeit mit dem Customer-Support von Bihler zu sprechen. Im ersten Schritt der Umrüstungsphase meldete der Kunde zurück, dass die Schlitten nicht so wie gewünscht performen würden. „Vor Ort wurden dann von unserem Support-Team die notwendigen Anpassungen in der Maschine vorgenommen. Letztlich lag es dann auch an den genutzten Einstellungswerten“, beschreibt Thomas Hoss die lösungsorientierte Unterstützung aus seinem Haus. Andreas Nolte bestätigt die gute Zusammenarbeit: „Die Kommunikation war ausgezeichnet und zeitnah.“