02.10.20 – Schleif- und Entgrattechnik

Das Fehlende ergänzt

Moderne Intralogistik hilft, interne Materialflüsse effizient zu gestalten. Bei der Herstellung entsprechender Anlagen und Komponenten werden häufig Bleche verbaut. Um diese problemlos verarbeiten zu können, setzt ein Intralogistikhersteller modulare Schleif- und Entgrattechnik von Lissmac ein.

Vom Wareneingang über den innerbetrieblichen Transport bis hin zu Lager- und Kommissionierprozessen – in der Intralogistik sind durchdachte Abläufe gefragt. Gebhardt Fördertechnik aus Sinsheim entwickelt und fertigt individuelle, passgenaue Lösungen für diesen Bereich. Die Kunden des Unternehmens kommen aus Branchen wie Automotive, Elektro, Handel oder der verarbeitenden Industrie. Neben Lager- und Sortiertechnik gehören zum Portfolio von Gebhardt auch fahrerlose Transportsysteme sowie Robotertechnik.

„Geliefert werden heute immer mehr Lagertechniksysteme sowie komplette, automatisierte Lagerzentren. Hierbei tritt Gebhardt als Generalunternehmer auf. Wir bieten die gesamte Prozesskette von der Mechanik über die Steuerung bis zur Software an. Der Kunde kann wählen, ob er alles beauftragen möchte oder einzelne Komponenten“, berichtet David Schneider. Er ist seit Anfang 2018 Werkleiter in Sinsheim und verantwortlich für die Bereiche Arbeitsvorbereitung und interne Logistik. Der Wirtschaftsingenieur, der vorher sieben Jahre bei einem Automobilhersteller tätig war, legt Wert auf Effizienz: „Das Ziel in der Fertigung ist immer die Prozessorientierung. Und hierfür ist leistungsfähige Technik unabdingbar.“

In den letzten Jahren verzeichnete Gebhardt ein massives Umsatzwachstum. Vor diesem Hintergrund fiel vor knapp drei Jahren die Entscheidung, in Sinsheim ein neues Werk zu bauen. Auch in neue Anlagentechnik für die Fertigung wurde naturgemäß investiert.

Komplexe Entscheidungsfindung

Die Philosophie des Intralogistikherstellers ist eine hohe Fertigungstiefe. Das gilt auch für das Schleifen und Entgraten. Im ersten Schritt der Fertigung kommen die Bleche häufig vom Laserschneiden und sind folglich scharfkantig. In der Vergangenheit wurden die Teile oft manuell entgratet; alternativ wurden sie gesammelt und zur Lohnentgratung gegeben. Beides war teuer und zeitaufwendig.

„Wir wollten die Technik selbst im Haus haben. Ziel war es, effizientere Prozesse zu realisieren sowie mehr Wertschöpfung im Haus und mehr Flexibilität zu etablieren“, blickt Schneider zurück. Ein wichtiger Aspekt war zudem die Sicherheit bei der Handhabung der Bleche. Außerdem spielt bei Aluminium-Sichtteilen die Optik der Oberflächen eine wichtige Rolle.

Erste Überlegungen zur Anschaffung hauseigener Entgrattechnik gab es schon 2016. Verschiedene Hersteller wurden angefragt, auch Lissmac Maschinenbau aus Bad Wurzach. Auf Basis eines Anforderungskatalogs suchte ein Projektteam von Gebhardt Fördertechnik und Lissmac dann gemeinsam nach einer passenden Lösung. Parallel wurden in Bad Wurzach Versuche mit verschiedenen Blechen gefahren, um die Schleif- und Entgratergebnisse beurteilen zu können.

Zu entscheiden war letztlich, ob das Entgraten durch Trocken- oder Nassbearbeitung erfolgen sollte. „Die Herausforderung für uns als Maschinenbauer war es, die Aufgabenvielfalt bei Gebhardt zu berücksichtigen. Die Anlage sollte für das Entgraten, Kantenverrunden und Oberflächenfinish genutzt werden. Hinzu kam die große Bandbreite an verarbeiteten Materialien, die von Stahl, Edelstahl, Edelstahl foliert bis hin zu Aluminium reichen. Dies erforderte durchaus komplexe Überlegungen“, sagt Gebietsverkaufsleiter Michael Braunreiter von Lissmac. Wichtig sei auch zu wissen, wie die Teile vom Vorprozess ankommen und wie das Endprodukt aussehen soll.

Für Werkleiter Schneider galt es, weitere Eckdaten zu beachten. So mussten die beschränkten Platzverhältnisse in die Konzeption einbezogen werden, und die Bearbeitung sollte in den Materialfluss passen. Teilweise werden bei Gebhardt auch recht große Teile verarbeitet. Nicht zuletzt sollen die Entgratprozesse künftig auch in das ERP-System des Unternehmens integriert werden.

Flexible Anlagentechnik

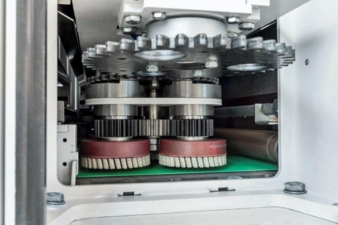

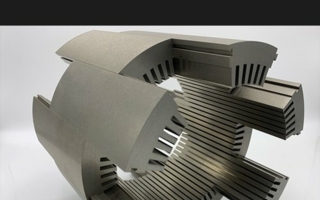

Gebhardt Fördertechnik hat sich unter Beachtung aller Eckdaten für das Nassschleifverfahren entschieden. Investiert wurde in eine Schleif- und Entgratmaschine der „SMW 5“-Baureihe von Lissmac, ausgestattet mit einem Breitbandschleifaggregat, einem Planetengetriebe sowie Scotch-Rundbürsten. Möglich sind damit das Entgraten und Kantenverrunden der Innen- und Außenkonturen von bis zu 120 mm starken Werkstücken sowie ein hochwertiges Oberflächenfinish. Dafür lassen sich die Bearbeitungsaggregate einzeln zuschalten und einstellen. Geeignet ist die SMW 5 besonders für die Verarbeitung unterschiedlicher Materialien, da beim Wechsel kaum Rüst- und Reinigungsarbeiten anfallen. Der Werkzeugwechsel ist innerhalb weniger Minuten möglich, und die intuitive Bedienung erleichtert die Bearbeitung. Nicht zuletzt wurde durch die modulare, kompakte Bauweise der Anlage den Platzverhältnissen bei Gebhardt Rechnung getragen. Die Maschine arbeitet mit einem externen Filtersystem, um den Abrieb vom Kühlschmierstoff zu trennen.

2018 hatte Lissmac die Nasschleifmaschinen der SMW-5-Reihe komplett überarbeitet. Mit einem neuen Anlagenkonzept wurde auch ein Planetenkopf entwickelt, der für eine gleichmäßigere, stärkere Kantenverrundung als Tellerbürstenaggregate sorgt. Das neue Anlagenkonzept wurde für die Gebhardt-Maschine bereits aufgegriffen. Seit Sommer 2019 ist die Entgratmaschine beim Intralogistikhersteller im Einsatz. Für die Sinsheimer ist es die erste Anlage von Lissmac. „In der Prozesskette der Blechbearbeitung hat uns diese Anlage noch gefehlt“, schätzt Werkleiter Schneider ein. Von ihrem Qualitätsstandard sei man überzeugt. Handentgratung sei heute nicht mehr erforderlich, was wesentlich weniger Handling- und Logistikaufwand zur Folge habe. Letztlich sorge das auch für mehr Übersicht im Prozess. André Koch, stellvertretender Abteilungsleiter Blechfertigung, fasst zusammen: „Wir sind deutlich schneller als bei der manuellen Bearbeitung, können gleichbleibende Ergebnisse realisieren sowie sauber und verlässlich arbeiten.“

Schneider hat mittlerweile schon ein nächstes Ziel vor Augen: Die Vernetzung in der Fertigung und die Digitalisierung der Abläufe sollen vorangetrieben werden. Mit Blick auf die Entgrattechnik kann Lissmac auch hier Lösungen für Schnittstellen realisieren.

Annedore Bose-Munde, Fachjournalistin für Technik und Wirtschaft

Lissmac Maschinenbau GmbH

Lanzstraße 4

88410 Bad Wurzach

Tel.: +49 7564 3070

lissmac@lissmac.com

www.lissmac.com

Gebhardt Fördertechnik GmbH

Neulandstraße 28

74889 Sinsheim

Tel.: +49 7261 9390

info@gebhardt-foerdertechnik.de

www.gebhardt-foerdertechnik.de