22.01.24 – ERP-Software bei HS Umformtechnik

Beim Spezialrohrbiegen ist nun alles im Flow

Im hochspezialisierten Segment der Fördertechnik hat sich HS Umformtechnik zum wichtigen Player entwickelt: Rohrbogen aus Edelstahl spielen dabei eine tragende Säule der Fertigung, die Proalpha-Software hilft bei den Fertigungs- und Lagerabläufen.

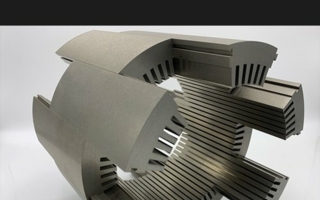

Selten hat ein Unternehmen eine so massive Transformation durchgemacht wie die HS Umformtechnik. Bis 2008 war das Familienunternehmen ein Handelshaus. Dann kam die erste Biegemaschine hinzu und der Fertigungsanteil am Sortiment stieg kontinuierlich. Heute ist der Zulieferer für den Maschinen- und Anlagenbau ein Produktionsbetrieb mit großer Fertigungstiefe. Die am Standort Grünsfeld-Paimar hergestellten Rohrbogen aus Edelstahl kommen weltweit in pneumatischen Förderanlagen der Prozessindustrie zum Einsatz. Aber auch Rohrkupplungen, Saugrüssel, Abzweigstücke und komplexe Kupplungsbahnhöfe gehören zum Sortiment.

Vom Händler zum Rohrbieger

Durch diesen Umbau des Geschäftsmodells blieb bei HS Umformtechnik seit 2008 im sprichwörtlichen Sinne kein Stein auf dem anderen. Das im Jahr 2000 eingeführte, auf den Handel zugeschnittene ERP-System, konnte da nicht mithalten, produktionsbezogene Prozesse waren darin nicht oder nur mit Mühe abbildbar. „2020 fiel dann die Entscheidung, ein neues ERP-System anzuschaffen“, erinnert sich Thorsten Haag, Technischer Geschäftsführer und Sohn des Firmengründers. Nach einer ausführlichen Sondierung war als Siege Proalpha hervorgegangen. Der mittelständische Software-Hersteller überzeugte das Projektteam durch eine breite Abdeckung der Produktionsabläufe. Projektleiter Thorsten Haag: „Mir war auch wichtig, dass wir nicht von Anfang an alle Module kaufen müssen, sondern dass das System mit uns wächst.“ Besonders bei den langjährigen Mitarbeitenden war die Überraschung groß: „Als die Lösung Proalpha vorstellte, haben viele Mitarbeiter gestaunt, was alles geht.“

Damit aber nicht genug: Haag wollte mit der ERP-Einführung auch die Geschäftsprozesse grundlegend überarbeiten. Die in Proalpha bereits vorgedachten Prozesslandkarten und die Berater des Software-Herstellers waren hierbei eine große Hilfe. „Das Ergebnis ist eine auf Best Practice basierende und ganz auf unsere Bedürfnisse zugeschnittene Lösung“, freut sich Haag.

Breites Fertigungsspektrum

Einen Teil seiner Produkte fertigt HS Umformtechnik in großen Stückzahlen und auf Lager, darunter vor allem Rohrbögen mit einem Biegewinkel von 45 oder 90 Grad. Neben dieser Katalogware übernimmt der Familienbetrieb auch die Lohnfertigung von Zeichnungsteilen. Bei solchen kundenspezifischen Orders erfolgt zunächst eine Machbarkeitsprüfung, danach erstellt die Konstruktionsabteilung eine Zeichnung. Anschließend werden alle nötigen Daten und Dokumente erfasst und die Teilenummern vergeben. Dann kann der Auftrag auch schon zur Fertigung freigegeben werden. Bei der Erfassung von Varianten, die keine eigene Zeichnung erfordern, unterstützt der Produktkonfigurator. Über eine Maske definiert ein Mitarbeiter alle nötigen Merkmale, allen voran den gewünschten Biegewinkel. Der Konfigurator erstellt darauf die Teilenummern – und den nötigen Produktionsauftrag gleich mit.

Alles im digitalen Flow

In der Fertigungshalle stehen heute mehrere Biegemaschinen, Rohrlaser, Laserschweiß- sowie Laserschneideanlagen. Um diese Ressourcen optimal auszulasten, setzt Haag auf Advanced Planning and Scheduling (APS), ein weiteres Modul des ERP-Systems. APS übernimmt die Feinplanung und macht Vorschläge für die Einlastung. Zusätzlich arbeitet HS Umformtechnik mit der Rüstoptimierung von Proalpha. „Wir haben viele werkzeuggebundene Maschinen und konnten den Rüstaufwand deutlich senken. Hier wollen wir aber noch weiter optimieren“, so Haag.

Das ERP-System managt selbst komplexe, mehrstufige Prozesse mit Veredelungsschritten in Fremdfertigung. So übernimmt zum Beispiel ein externer Partner nach dem Biegen, Schneiden und Schweißen im Bedarfsfall das Härten. Danach werden die Teile bei HS Umformtechnik nochmals gewaschen. Erst dann wird der Produktionsauftrag per Handscanner fertiggemeldet. Bei so vielen Arbeitsschritten und Akteuren verliert man leicht den Überblick. Haag berichtet: „Den aktuellen Stand der Produktionsaufträge abzufragen war früher extrem aufwändig. Das ging nur mit Nachtelefonieren und Herumlaufen. Heute reicht ein Blick.“

Lager: jederzeit den Durchblick

Um schnell lieferfähig zu sein, fertigt HS Umformtechnik vieles auf Lager. Den Überblick über den umfangreichen Bestand und die Lagerplätze zu behalten, war in der Vergangenheit schwierig. Inzwischen wird das mit Barcodes ausgestattete, chaotisch geführte Lager mobil und digital verwaltet – ein großer Vorteil auch für die Kunden. Denn das Webportal zeigt ihnen den Lagerbestand tagesaktuell an. Den digitalen Belegaustausch will der Geschäftsführer per EDI-Schnittstelle noch weiter beschleunigen. „Hier bietet die neue Software viele technische Möglichkeiten. Die möchte ich jetzt ausreizen“, so Haag.