28.04.22 – Teilereinigung

Auf kleinem Raum gezielt reinigen

Für Reinigungsprozesse spielt das gewählte Verfahren eine entscheidende Rolle: Es sollte so konfiguriert sein, dass die jeweilige Verschmutzung wirtschaftlich im geforderten Umfang beseitigt werden kann. Für das richtige Verhältnis von Aufwand und Nutzen lautet die Devise: nicht mehr als nötig.

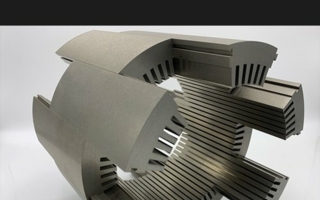

An dieser Stelle kann das Laserreinigen von Emag Lasertec punkten: Die Parameter des Verfahrens lassen sich flexibel konfigurieren und eng an den Grad der Verschmutzung sowie das gewünschte Ergebnis anpassen. Außerdem werden nur definierte Flächen und Geometrien gereinigt oder entschichtet.

Dafür kommt beim Laserreinigen ein fokussierter Laserstrahl zum Einsatz, der per Scanner und Maschinenachsen über die zu reinigende Fläche bewegt wird. Alle vorhandenen Partikel – egal, ob Öle, Oxide, Lacke oder technische Beschichtungen – lassen sich auf diese Weise abtragen und anschließend die Reaktionsprodukte absaugen. Entscheidend ist dabei, dass die Leistung und Pulsfrequenz des Lasers, seine Vorschubbewegung und Spurbreite sowie die Bearbeitungsdauer an den Grad der Verschmutzung und das gewünschte Maß von Sauberkeit präzise angepasst werden. In der Folge werden nur ausgesuchte Flächen wie Schweißnähte, Klebefugen bis hin zu Kontaktierungspads bearbeitet. Der Rest des Bauteils bleibt unberührt, was niedrige Betriebskosten ermöglicht.

Komplettlösung auf kleinem Raum

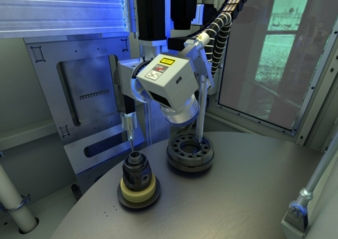

Für das Laserreinigungen realisieren die Spezialisten von Emag Lasertec schon seit geraumer Zeit Maschinenlösungen. Im Zentrum steht dabei die Laserreinigungsmaschine „LC 4“ für Bauteile mit einem maximalen Durchmesser von 200 mm. Sie beinhaltet alle Komponenten, die für den Prozess benötigt werden – und das auf einer Fläche von 4,5 m². Für effiziente Abläufe sorgt ein 200-W-Laser, der nur wenige Sekunden pro Bauteil eingeschaltet wird. Die begrenzte Pulsdauer führt zu einer kurzen Wechselwirkungszeit, sodass nur geringe Oberflächenveränderungen am Bauteil auftreten. Andererseits ermöglicht die kurze Pulsdauer eine hohe Pulsspitzenleistung, mit der sich am Bauteil bestimmte Oberflächeneigenschaften erzeugen lassen, zum Beispiel für eine bessere Haftfähigkeit.

Die Maschine kommt sowohl in Produktionslinien als auch alleinstehend zum Einsatz. Dafür verfügt sie über einen Rundtisch, der vom Arbeitsbereich getrennt ist. Er wird per Automation oder manuell hauptzeitparallel be- beziehungsweise entladen. Zudem ist es optional möglich, zwei Bauteile gleichzeitig zu spannen, während zwei andere den Reinigungsprozess durchlaufen. Das sorgt für sinkende Durchlaufzeiten und einen ununterbrochenen Materialfluss. Gebaut werden die LC 4 nach dem Baukastenprinzip, wobei bewährte, hochwertige Komponenten modular zum Einsatz kommen.

Software vereinfacht den Prozess

Ein wichtiger Faktor für den Reinigungsprozess ist zudem die „EC-Clean“-Software von Emag. Mit dieser Steuerungssoftware wird das Laserreinigen zu einem leicht handhabbaren Prozess. Alle relevanten Einstellungen wie Laser- und Scannerparameter, Geometrie sowie Vorschubgeschwindigkeit kann der Anlagenführer mit der Lösung beeinflussen. Er muss auch nicht mit komplizierten Rechenwerten hantieren, sondern kann sich auf wenige Einstellungen wie Teilegeometrie, Spurbreite und Reinigungsenergie konzentrieren. Alles andere wird automatisch berechnet beziehungsweise der internen Datenbank entnommen.

Emag GmbH & Co. KG

Austraße 24

73084 Salach

Tel.: +49 7162 170

communications@emag.com

www.emag.com