27.08.19

Stahl- und Aluminiumblech zum hochfesten Hybridteil gefügt

Ein neues Verfahren verschweißt Aluminium- und Stahlbleche. Sie können auch unterschiedlich dick sein. Die Naht ist so stabil, dass sich die Hybridplatinen auch tiefziehen lassen. Damit können so leichte wie belastbare Bauteile entstehen und Kfz-Karosserien 10 % leichter werden.

Es sei fast wie beim Backen eines Marmorkuchens, sagt Martin Werz von der Materialprüfungsanstalt (MPA) der Universität Stuttgart: „Der helle und der dunkle Teig sollen zwar eine Verbindung eingehen. Sie dürfen aber nicht soweit vermischt werden, dass nur noch brauner Teig entsteht.“ Der gemischte Teig aus dem Kuchenbild entspreche bei Aluminium-Stahl-Verbindungen so genannten intermetallischen Phasen, die spröde sind. Das an der MPA weiterentwickelte Rührreibschweißen ist ein Prozess, bei dem ein rotierendes Werkzeug (Rühren) längs des zu fügenden Spalts mit viel Kraft (Reiben) entlangfährt und so die Blechplatinen miteinander verbindet.

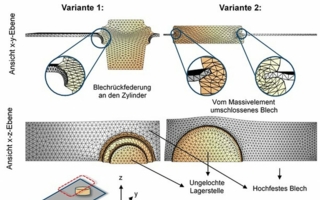

Die Stuttgarter Wissenschaftler haben nun das Verfahren abgewandelt und neue Werkzeuge für das Rührreibschweißen entwickelt, mit dem sich Aluminium- und Stahlbleche unterschiedlicher Dicke hochfest verschweißen lassen. Beim üblichen Lichtbogenschweißen von Stahl und Aluminium kämen sonst brüchige intermetallische Verbindungen zustande, erklärt Martin Werz. „Beim Rührreibschweißen entstehen hingegen hochfeste und stabile Hybridplatinen. Man nennt diese auch ‚hybrid tailor welded blanks‘.“ Das Besondere am Verfahren der MPA: Man kann die Bleche gleichzeitig stumpf- und überlapp-verschweißen und so eine größere Querschnittsfläche erzielen, die wiederum fester und besser umformbar ist.

Naht gibt im Zugversuch nicht auf

„Wir haben verschiedene Zugversuche gemacht. Die Schweißnaht hat gehalten und das Material der Probenstücke hat weit weg von der Naht schon vorher aufgegeben“, erklärt Werz. Die Naht ist so stabil, dass man die Hybridplatinen auch durch Tiefziehen umformen kann, ohne dass die Naht aufbricht. „Selbst bei komplexen Geometrien wie Rundungen hält unsere Schweißnaht“, unterstreicht er. Einen Anwendungsbereich für die hochfesten Aluminium-Stahl-Hybridstrukturen sieht Werz vor allem im Automobilbereich: „So kann man sich in einem Bauteil die Vorteile von dünnen Blechen aus hochfesten Stählen und Aluminiumblechen mit etwas höherer Dicke und der daraus resultierenden, höheren Beulsteifigkeit zunutze machen, indem man beide Werkstoffe miteinander kombiniert.“ Unter Beulsteifigkeit versteht man die Widerstandsfähigkeit eines Bauteils gegenüber einer elastischen Belastung senkrecht zur Oberfläche – das heißt das Material gibt wie eine Feder nach und geht nach Ende der Beanspruchung wieder in die ursprüngliche Form zurück, ohne ein „Beule“ davongetragen zu haben.

Selbst Tiefziehen kein Problem

„Bislang wird im Karosseriebau die Hybridisierung erst durch die Montage von Bauteilen aus unterschiedlichen Werkstoffen erreicht. Durch unsere Entwicklungen ermöglichen wir, bereits in einzelnen Bauteilen Aluminium und Stahl zu kombinieren. So eröffnen sich zusätzliche Freiheitsgrade bei der Strukturoptimierung, die zur Gewichtsreduzierung genutzt werden können. Wir haben für unser Verfahren auch weitere Teile der Prozesskette entwickelt“, sagt Werz. Hierzu gehörten eine neuartige energieeffiziente Wärmebehandlung sowie eine Umformmethode, mit denen der Dickenunterschied bei Hybridplatinen berücksichtigt werden könne. „Außerdem könnte die Technologie auch zur Verbindung von zum Beispiel Kupfer- und Aluminiumblechen unterschiedlicher Dicke eingesetzt werden.“

Dies könne man etwa zur Herstellung von Poolverbindern für die E-Mobilität nutzen: Beispielsweise ließen sich Kupfer und Aluminium unterschiedlicher Dicke verschweißen. Dabei wären die spezifischen Widerstände bei der Auswahl der Blechdicke nutzbar. Man könnte beispielsweise etwas dickere, aber kostengünstigere Aluminiumbleche mit dünneren Kupferblechen verschweißen. „Nach aktuellen Schätzungen ist davon auszugehen, dass durch die Anwendung entsprechender Hybridplatinen im Automobilbau das Gewicht der Rohbaukarosserien bei Beibehaltung der Sicherheit um rund zehn Prozent gesenkt werden kann“, sagt Werz.

Materialprüfungsanstalt Universität Stuttgart

Pfaffenwaldring 32

70569 Stuttgart

Ansprechpartner ist Martin Werz

Tel.: +49 711 685-63058

Landesagentur für Leichtbau Baden-Württemberg

Breitscheidstraße 4

70174 Stuttgart

Ansprechpartner ist Alexander Hauber

Tel.: +49 711 128988-0