03.10.19

Rohrumformen simuliert und optimiert

Werkzeuge für die Rohrumformung werden oft nach dem „Trial-and-Error“-Prinzip ausgelegt. Die Abläufe werden dadurch zeitintensiv und personenabhängig. Ein an der Universität des Saarlands entwickeltes Optimierungstool macht jetzt eine schnelle simulationsgestützte Optimierung möglich.

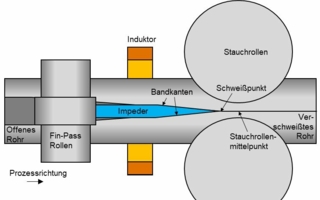

Die wachsende Zahl an Fahrzeugkomponenten und der voranschreitende Leichtbau in der Herstellung erfordern mehr Flexibilität beim Design von Abgasrohren. Aufgrund des Platzmangels in Fahrzeugen muss das Abgasrohr an die gegebenen Bedingungen angepasst werden. Um den Verlauf der Rohr-Mittellinie einzustellen, werden Richtungsänderungen im Rohrverlauf über Biegeprozesse und lokale Reduktionen im Rohrquerschnitt mittels Prägeprozessen benötigt. Der zunehmende Rohr-Außendurchmesser und die sinkende Wandstärke erschweren dabei eine fehlerfreie Umformung. Um trotz steigender Anforderungen ein fehlerfreies Endprodukt gewährleisten zu können, ist zuverlässige Umformsimulation notwendig.

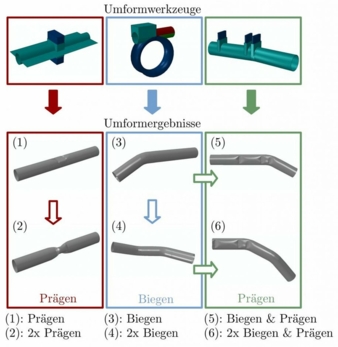

In einem durch das Zentrale Innovationsprogramm Mittelstand (ZIM) geförderten Projekt wurde das Optimierungstool „DTFS“, Derr Tube Forming Simulator, entwickelt, das die numerische Abbildung des Rohrbiege- und des Rohrprägeprozesses automatisiert erstellen, simulieren, auswerten und optimieren kann, siehe Bild 1. Eine graphische Benutzeroberfläche ermöglicht dem Benutzer eine einfache Variation der Parameter der Rohr- und der Werkzeuggeometrie. In der Simulationssoftware „Abaqus“ erfolgt die Umsetzung der benutzerdefinierten Parameter im Simulationsmodell automatisiert.

Die einzelnen Umformprozesse des Biegens und Prägens und die Kombination der beiden Vorgänge wurden in Simulationen untersucht. Durch einen Vergleich zwischen experimentellen und Simulations-Ergebnissen konnten die erstellten Modelle validiert werden. Die Simulationen erzielten realitätsnahe Ergebnisse für drei unterschiedliche Edelstähle, deren Materialparameter durch Zugversuche ermittelt wurden. Da die Abbildung der experimentellen Randbedingungen in der Simulation ein großes Problem darstellt, wurden chargenbedingte Unterschiede im Werkstück und ihre Auswirkungen auf den entsprechenden Umformvorgang untersucht. Abweichungen in der Rohrgeometrie durch einen reduzierten Außendurchmesser und eine Anfangs-Ovalität des Querschnitts führten beim Biegen zu Umformfehlern und im Prägeprozess zu Konturabweichungen. Die unterschiedlichen Ausprägungen der Umformfehler konnten bei entsprechender Berücksichtigung im Simulationsmodell hervorragend abgebildet werden. Zusätzlich wurden die Auswirkungen von Anfangseigenspannungen, Reibungsänderungen und unterschiedlichen Materialdaten im Simulationsmodell näher analysiert.

Die graphische Benutzeroberfläche erlaubt die Optimierung der Umformwerkzeuge für den Biege- und für den Prägeprozess. Dadurch ist es möglich, sowohl die einzelnen Abläufe als auch die Kombination aus Biegen und Prägen eines Rohrs bestmöglich auszulegen. Umformergebnisse für verschiedene Werkzeugeinstellungen wurden simuliert.

Sie bilden als prozessspezifische Datenbanken die Grundlage für die Optimierung. Zur Beurteilung des Einflusses einzelner Parameter ist eine Variation verschiedener Werkzeugeinstellungen in fest definierten Versuchsräumen mit vorgegebener Stufenverteilung notwendig.

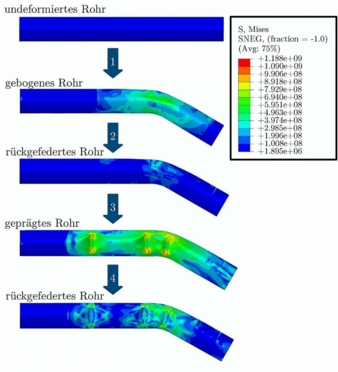

Im Prägeprozess wurden die Geometrie des Prägestempels und der Klemm-Innendurchmesser verändert. Im Biegeprozess musste ein eingliedriger Dorn verwendet werden, um den Rohreinfall am Außenbogen zu verhindern. Neben den Geometrieparametern des Dorns wurde zusätzlich der Biegebogen verändert. Der anschließende Prägeprozess am gebogenen Rohr erfolgte an drei unterschiedlichen Positionen, um den Einfluss der vorherigen Biegeumformung auf das Prägeergebnis zu ermitteln, siehe Bild 2.

Optimiert wurde der zweistufig kombinierte Umformvorgangs aus Biegen und Prägen durch eine Benutzervorgabe des erlaubten Variationsraums der Werkzeugparameter und der Anforderungen an das umgeformte Rohr über die Angabe eines Sollwertes und eines Toleranzbereiches. Die Werkzeugparameter umfassen sowohl den Biegenbogen und die Dorngeometrie beim Biegen als auch die Stempelgeometrie und den Klemminnendurchmesser beim Prägen. Für den Biegeprozess müssen der geforderte Biegewinkel erreicht und die Ovalisierung des Rohrquerschnitts im Biegebereich minimiert werden. Die Materialausdünnung am Außenbogen und die Materialanhäufung im Innenbogen werden ebenfalls kontrolliert. Im nachfolgenden Prägeprozess ist das Erreichen der geforderten Querschnittshöhe an den Prägepositionen entscheidend. Dafür muss der Anstieg der Querschnittsbreite begrenzt werden und die geprägte Fläche darf keinen Einfall ins Rohrinnere aufweisen. Der Biegewinkel muss nach dem Prägeprozess aufgrund einer erneuten Rückfederung des Rohres kontrolliert werden.

Die Optimierung des kombinierten Umformvorgangs erfolgt durch die Auswertung der Datenbank in der Regel innerhalb von 20 s ohne Verwendung einer Simulationssoftware. Dadurch konnten die notwendigen Werkzeugeinstellungen zum Realisieren der gewünschten Rohrgeometrie erfolgreich ermittelt werden. Es wurde ein Optimierungstool geschaffen, das über die entwickelte graphische Benutzeroberfläche eine vollständig automatisierte Ermittlung von Werkzeugparametern zur Rohrumformung ermöglicht. Die dadurch realisierte Beschleunigung der Werkzeugbestimmung führt zu einer Verringerung der notwendigen Anzahl an realen Versuchen und reduziert damit Zeit und Kosten in der Entwicklung.

Das Projekt wurde finanziert durch das Zentrale Innovationsprogramm Mittelstand (ZIM) unter der Fördernummer ZF4163501US5. Die Ergebnisse erfolgten in Kooperation mit der Firma Brabant+Lehnert Werkzeug- und Vorrichtungsbau GmbH, 66687 Wadern. Anne Jung, Stefan Diebels und Ralf Derr, LMT

Universität des Saarlands

Lehrstuhl für Technische Mechanik (LTM)

66123 Saarbrücken

Ansprechpartner ist Ralf Derr

Tel.: +49 681 302-2157

ralf.derr@uni-saarland.de

www.ltm.uni-saarland.de