11.05.21 – Intelligente Rollformanlagen

Hinter den Prozess blicken

Per Rollformen hergestellte Kaltprofile finden branchenübergreifend Anwendung und sind in der Serienfertigung wirtschaftlich konkurrenzlos produzierbar. Komplexere Profilgeometrien, engere Toleranzvorgaben, steigende Variantenvielfalt und der Drang nach flexiblen Lösungen stellen das etablierte Verfahren vor neue Herausforderungen.

Um die Rollformprozesse von Beginn an transparent und dauerhaft reproduzierbar zu machen, forscht das Institut für Produktionstechnik und Umformmaschinen der TU Darmstadt zusammen mit dem Unternehmen Dreistern an intelligenten Profilieranlagen. Die Digitalisierung des Rollformens eröffnet weitreichende Möglichkeiten: erstens eine Erhöhung der Produktivität durch die Überwachung der korrekten Werkzeugjustierung und zweitens eine Steigerung der Energieeffizienz durch eine gleichgerichtete Energieübertragung in allen Umformstufen. In beiden Fällen werden wichtige Prozessgrößen mit geeigneter Sensorik erfasst und analysiert.

Intelligente Serienanlage

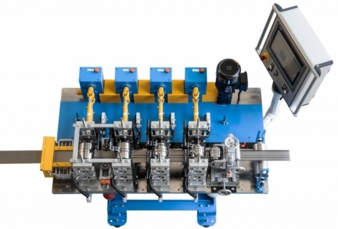

Für die industrienahe Umsetzung eines repräsentativen Beispielprozesses wird die erste intelligente Serienanlage der Baureihe „P3.070“ von Dreistern (Bild 1) verwendet. In dieser ersetzen digitale Magnetsensoren mit absoluter Positionsmessung die konventionellen analogen Wegaufnehmer an den vertikalen Positionierspindeln der Oberrollen. Mit den digital verfügbaren Daten können einerseits präzise Einstellungen vorgenommen und andererseits optimierte Einstellungen langfristig gespeichert werden. Nach einem Produkt- und Werkzeugwechsel lässt sich damit schnell und zuverlässig zur gespeicherten Einstellung zurückkehren. Zur Erfassung der Prozesskräfte hat Dreistern Gerüste mit robust integrierten Kraftmesssystemen entwickelt. Für die Überwachung der Antriebsmomente sind Gelenkwellen im Einsatz, die durch integrierte Sensoren die übertragenen Momente erfassen können.

Verbesserung der Produktivität

Die bisherigen Projektergebnisse zeigen, dass in Abhängigkeit von der gestellten Optimierungsaufgabe – Fehlervermeidung oder Energieeffizienzsteigerung – einerseits die Kraft- und andererseits die Drehmomentsignale besser nutzbar sind. Der erste der zwei Use Cases zielt auf eine Verbesserung der Produktivität des Rollformprozesses. Die finale Profilgeometrie hängt stark von den Einstellungen der Profilierspalte zwischen oberen und unteren Werkzeugrollen ab. Veränderungen dieser Profilierspalte – beispielsweise infolge fehlerhafter Rüstvorgänge, aber auch zeitlich bedingt durch mechanische Setz-, Kriech- und Verschleißvorgänge – lassen sich nicht vollständig unterbinden und sind somit ohne überwachende und prädiktive Maßnahmen nicht vermeidbar. Aus diesen Fehleinstellungen können Geometriefehler resultieren, die sich in nicht toleranzgerechten Profilquerschnitten, -krümmungen oder -verdrehungen zeigen.

Bei einer hohen Anzahl an Umformstufen und der resultierenden Vielzahl an möglichen Korrektureingriffen wird die vermeintliche Fehlerbehebung in der Praxis meist an den hinteren Stufen unabhängig vom tatsächlichen Entstehungsort durchgeführt. Dieses Vorgehen erscheint zunächst oft erfolgreich, führt aber zu einer stark verstimmten Rollformanlage. Die Folge sind Profile mit ungewollt großen Eigenspannungen. Häufig wird ein kritischer Zustand erreicht, bei dem keine weitere Korrekturmöglichkeit besteht und die komplette Anlage neu ausgerichtet werden muss. Zeit- und kostenintensive Stillstandzeiten sind die Folge. Daher wird empfohlen, anstelle von scheinbar schnellen Lösungen durch Verstellen von Rollenpositionen am Anlagenausgang die unmittelbare Ursache zu identifizieren und zu beheben.

An dieser Stelle unterstützen in der intelligenten Rollformanlage Kraftsensoren das Bedienpersonal. Mit den Sensoren wird der vertikale Kraftfluss gemessen und auf Veränderungen überprüft. Wird der Profilierspalt in einer Umformstufe kleiner als der Sollwert, lassen sich unmittelbar mit dem Einfahren des Bleches höhere vertikale Kräfte detektieren. Umgekehrt sinken die Prozesskräfte bei größerem Profilierspalt. Auswirkungen auf die nachfolgende Profilierstufe sind ebenso detektierbar, weil sich die zu leistende Umformarbeit und damit auch die Umformkraft in Abhängigkeit der Vorgängerstufe ändert. Mit dem zur Datenauswertung genutzten Algorithmus ist es möglich, bereits Spaltänderungen von 50 µm zu detektieren.

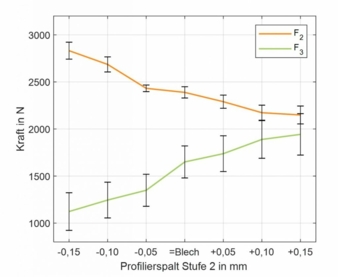

Exemplarisch lässt sich die Tendenz der Kraftmittelwerte bei unterschiedlicher Spaltgröße in Stich 2 darstellen (Bild 2). Je größer der Spalt wird, desto kleiner werden die beidseitigen Kraftsignale in Stich 2 und desto größer werden die beidseitigen Kraftsignale in Stich 3. Wie anhand der Überlappungen der Fehlerbalken zu erkennen ist, reicht einzig der Mittelwert zur eindeutigen Prozessdiagnose nicht aus. Der Algorithmus extrahiert daher weitere Charakteristika aus den Kraftsignalen und vergleicht diese miteinander. Neben der symmetrischen Spaltänderung lassen sich durch die beidseitige Positionierung der Sensoren auch ungewollte Schrägstellungen der Rollformwerkzeuge in den Messdaten nachvollziehen. Zum Trainieren der verwendeten Algorithmen fließen neben der final vermessenen Profilgeometrie auch Erfahrungswissen der Entwickler und Anwender sowie Ergebnisse aus der Finite-Elemente-Simulation ein (Bild 3).

Steigerung der Energieeffizienz

Der zweite Use Case untersucht die Steigerung der Energieeffizienz des Rollformprozesses. Hierbei wird ausgenutzt, dass insbesondere die Drehmomentsignale signifikant mit den Prozesszuständen korrelieren. Physikalisch betrachtet, existieren folgende Besonderheiten und Abhängigkeiten im Prozess: Das Blechband wird mittels rotierender Rollenwerkzeuge durch mehrere Umformstufen transportiert und dabei entsprechend der Rollenkonturen umgeformt. Weil die Durchmesser der Ober- und Unterrollen in der Kontaktzone mit dem Blech konturbedingt variieren, weicht die Umfangsgeschwindigkeit lokal von der Blechgeschwindigkeit ab – der entstehende Schlupf variiert somit über der Profilbreite. Die Schlupfbedingungen ergeben sich dabei einerseits aus dem Zusammenspiel von Ober- und Unterrolle einer Umformstufe und andererseits aus dem Zusammenspiel der benachbart angeordneten Umformstufen. Aus der Verbindung von lokalem Schlupf und dem lokalen Kontaktdruck resultiert das Antriebsmoment einzelner Werkzeugrollen. Sofern die treibenden Rollendurchmesser nicht ideal auf die Biegewinkelfolgen abgestimmt sind, ergeben sich aus diesem Zusammenspiel Disbalancen in Form von teils stark antreibender oder gar abbremsender Wirkung einzelner Rollen. Dies führt zu einem geringen Prozesswirkungsgrad.

Dargestellt ist ein solcher Prozesszustand in Bild 4 links. Die beiden Optimierungsmaßnahmen zielen auf eine möglichst gleichmäßige Drehmomentverteilung über alle Wellen im Bereich von 20 Nm und setzen folglich bei Drehmomentmaxima an. An Umformstufe 2 mit sehr hohem positiven Drehmoment wird ein Rollensegment von der antreibenden Welle frei drehbar entkoppelt, wodurch die verbleibende aktiv treibende Werkzeugbreite reduziert wird. Infolgedessen sinkt das Drehmoment auf den Zielbereich ab. An Umformstufe 4 ist das untere Drehmoment zu hoch und die obere Werkzeugrolle weist ein negatives Drehmoment auf. Passive Seitenrollen ersetzen den äußeren Werkzeugbereich der aktiven Unterrolle. Unten an der modifizierten Rolle sinkt das zuvor stark antreibende Moment in den Zielbereich ab und wechselwirkungsbedingt leistet die obere Rolle anstatt abzubremsen einen Beitrag zum Vorschub.

Die in Bild 4 rechts dargestellte Kombination der beiden Optimierungen zeigt eine Superposition der Einzelmaßnahmen mit geringen Wechselwirkungseinflüssen. Während des Prozesses entspricht die Summe der sensorisch gemessenen Lastmomente etwa dem benötigten Antriebsmoment am Zentralmotor. Dieses wird durch die Optimierungsmaßnahmen von 105,7 auf 87,5 Nm reduziert. Bei ansonsten gleichen Randbedingungen und damit auch gleichbleibender Ausbringungsmenge ergibt das eine prozessseitige Energieeinsparung von 25 %. Neben dem Aspekt der Energieeffizienz ist davon auszugehen, dass die Vermeidung gegenläufiger Lastmomente von oberer und unterer Welle zur Reduzierung von Verschleiß und Materialermüdung innerhalb des Getriebes führt.

Ganzheitliches Analysemodell

Die beiden Use-Cases zeigen die Vielzahl an potenziell interessanten Messpositionen und -größen in konventionellen Profilieranlagen auf. Je nach physikalischen Rahmenbedingungen der Werkzeugkonturen und der Zielsetzung der Optimierung erweisen sich unterschiedliche Sensoren als besonders geeignet. Das ist darauf zurückzuführen, dass die Messgrößen in Abhängigkeit der Werkzeugkonturen und weiterer physikalischer Rahmenbedingungen unterschiedlich stark mit den jeweiligen Prozessänderungen korrelieren. Fortlaufende Untersuchungen sollen nun bei wachsender Datenmenge zeigen, welche Sensoren an welchen Positionen im Prozess unbedingt erforderlich sind. Die gewonnenen Erkenntnisse können dann bereits in der Konfigurationsphase intelligenter Profilieranlagen genutzt werden. Im ganzheitlichen Analysemodell wird somit der Trade-off aus wirtschaftlichem Einsatz der benötigten Sensorik und zuverlässiger Vorhersage der Prozesszustände aufgegriffen.

Danksagung

Die Ergebnisse wurden im Rahmen des AiF-ZIM-Projektes „Intelligente Profilierprozesse durch Überwachung von Antriebsmomenten“ erzielt. Die Autoren bedanken sich für die Förderung des Forschungsprojektes durch das Bundesministerium für Wirtschaft und Energie.

Marco Becker, Institut für Produktionstechnik und Umformmaschinen, und Dr.-Ing. Tilman Traub, Dreistern

Institut für Produktionstechnik und Umformmaschinen

Technische Universität Darmstadt

Otto-Berndt-Straße 2

64287 Darmstadt

www.ptu.tu-darmstadt.de

Dreistern GmbH & Co. KG

Wiechser Straße 9

79650 Schopfheim

Tel.: +49 7622 3910

info@dreistern.com

www.dreistern.com