08.11.23 – Xellar Technologies

Neue Rollformanlage zur Fertigung hochbelastbarer und gleichzeitig leichter Funktionsbauteile

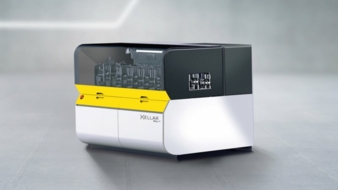

Ganz den Themen Leichtbau und Ressourceneffizienz widmet sich der Rollformspezialist Profilmetall. Der Maschinenbauer präsentiert eine Schweißzelle der neuen Profilieranlage vom Typ „XELLAR 400“.

Entwickelt und gefertigt wird sie von Xellar Technologies in Marktheidenfeld, der ehemaligen Profilmetall Engineering. Die Bereiche Profilentwicklung und Lohnfertigung, angesiedelt bei der Profilmetall GmbH in Hirrlingen, zeigen am Beispiel eines Bauteilgreifers ihre Kompetenz bei der Konstruktion und Fertigung von Leichtbauprofilen. Bei diesem Bauteil, das komplett in einem durchgängigen Fertigungsprozess profiliert wird, konnte Aluminium durch Stahl ersetzt werden. Es wurde vorher stranggepresst.

Für die Fertigung hochbelastbarer Funktionsbauteile

Die neue Rollformanlage Xellar 400 ergänzt die bisherigen Baugrößen Xellar 200 und Xellar 300 um eine Variante für 400 mm Blecheinlaufbreite. Sie ist speziell für die Herstellung hochbelastbarer Funktionsbauteile konzipiert und kann kaltgewalzte Dualphasenstähle bis zu einer Dicke von 1,5 mm und einer Zugfestigkeit von circa 1.200 MPa umformen.

Daher sieht das Antriebskonzept bis zu vier Antriebe mit jeweils 20 kW Leistung pro Modul vor, während die anderen Baureihen standardmäßig mit zwei Antrieben ausgestattet sind. Darüber hinaus können individuelle Antriebskonfigurationen zur energetischen Optimierung der Gesamtanlage realisiert werden.

Vom Leichtbau-Forschungsvorhaben „CO2-HyChain“ zur Serienfertigung

Das in Stuttgart zur Blechexpo ausgestellte Anlagenmodul zum Rührreibschweißen wurde ursprünglich für das Leichtbau-Forschungsvorhaben „CO2-HyChain“ konzipiert. Es wird bei der Xellar Technologies GmbH in Marktheidenfeld in die neue Rollformanlage Xellar 400 integriert. Damit sollen die Forschungsergebnisse zu hochfesten Aluminium-Stahl-Verbindungen im Automobilbau für die industrielle Fertigung weiterentwickelt werden.

Vereinfachte Anlagenbedienung

Mit der neuen Baugröße führt der Rollformspezialist weitere Innovationen für seine Rollformanlage ein. Für die Stanz- und Trennmodule wurde eine neuartige Haubenöffnung entwickelt, die ohne störende Stützen im Arbeitsraum auskommt. Dadurch erreicht die Maschine eine geringere Gesamthöhe und kann besser in niedrigen Hallen eingesetzt werden. Außerdem lassen sich integrierte Werkzeuge leichter entnehmen und die einzelnen Module für einen Umbau der Gesamtanlage einfacher umsetzen.

Stahl statt Aluminium, Profilieren statt Strangpressen: Bauteilgreifer jetzt leichter und günstiger

Am Beispiel eines Bauteilgreifers für den Automobilbau demonstriert die Profilmetall GmbH aus Hirrlingen ihre Kompetenz in der Komponentenentwicklung und Serienfertigung von einbaufertigen Leichtbauprofilen. Im Kundenauftrag haben die Rollformspezialisten den Greifer neu konstruiert. Durch den Einsatz von Stahlprofilen mit einer speziell entwickelten Trägerstruktur gelang es, den Materialeinsatz, den CO2-Fußabdruck und das Gewicht gegenüber dem ursprünglichen Strangpressbauteil aus Aluminium deutlich zu reduzieren.

Dank der Fertigung im Rollformverfahren können die Profile für den Greifer zudem in einem einzigen Arbeitsgang gefertigt werden. Denn beim Strangpressen sind häufig kosten- und zeitaufwändige Nacharbeiten notwendig, die zusätzliche Fertigungskapazitäten in Anspruch nehmen und den Energieverbrauch erhöhen. Dies ist auch bei dem Bauteilgreifer der Fall: Durch die Herstellung mittels Rollformen entfällt die Nachbearbeitung der Teile und das hierfür notwendige Umsetzen und Zwischenlagern.

Effiziente Fertigung

„Ressourceneffizienz erreichen wir gleich mehrfach: Durch die Gewichtsreduzierung und das effizientere Umformverfahren sinken der Material- und der Energiebedarf und damit die CO2-Emissionen bei der Herstellung,“ erklärt PROFILMETALL-Geschäftsführer Andreas Enderle. Die Geschäftsführerin der Xellar Technologies GmbH, Simone Weyerich, hebt hervor, dass die eingesetzte Xellar-Profilieranlage besonders energiesparend arbeitet: „Nicht zuletzt erreichen wir beim Rollformen höhere Prozessgeschwindigkeiten als beim Strangpressen – bei vergleichbarem Energieeinsatz.“

Info

Die Xellar Technologies, ehemals Profilmetall Engineering, im mainfränkischen Marktheidenfeld bildet zusammen mit der Profilmetall GmbH in Hirrlingen, Landkreis Tübingen, die PROFILMETALL Gruppe. Diese ist der Spezialist für rollgeformte Metallprofile und Profilieranlagen. Als deutschlandweit einziger Anbieter bietet sie mit der Serienfertigung und dem Werkzeug- und Maschinenbau das gesamte Rollform-Know-How in einem Unternehmensverbund. Das Leistungsspektrum umfasst die Entwicklung, Konstruktion und Herstellung von Profilieranlagen, Sondermaschinen und individuellen Profilierwerkzeugen einschließlich umfangreicher Serviceleistungen sowie die Serienfertigung montagefertiger Metallprofile im Kundenauftrag.

Das innovative mittelständische Familienunternehmen mit 120 Mitarbeitern verfügt über nahezu fünfzig Jahre Erfahrung und kooperiert mit zahlreichen wissenschaftlichen Einrichtungen. Die europaweiten Abnehmer stammen aus vielen Branchen – vom Fenster-, Schaltschrank- und Automobilbau über die Möbel-, Elektro- und Solarindustrie bis hin zur Gebäude-, Lager- und Medizintechnik. Die Profilmetall Gruppe erzielte 2022 einen Umsatz in Höhe von 26 Mio. Euro.

Blechexpo:Halle 3, Stand 3105