22.05.23 – aus Konstruktionsdaten

Digitale Zwillinge für die Fertigung

Die Otto Bihler Maschinenfabrik erstellt von komplexen Fertigungslösungen digitale Zwillinge und nimmt die gesamte Anlage damit vorab virtuell in Betrieb.

Dies ermöglicht die optimale Konfiguration der Maschine, steigert die Qualität der Software und stellt die schnelle, reibungslose Erstinbetriebnahme und Optimierung der Produktionsanlage sicher. Von allen hochtechnisierten Fertigungslösungen wie beispielsweise dem Servo-Produktions- und Montagesystem BIMERIC Modular erstellt Bihler einen digitalen Zwilling als virtuelles Abbild des gesamten Fertigungsprozesses. Er erlaubt die virtuelle Inbetriebnahme der Anlage lange vor dem realen Montagestart. „Die virtuelle Inbetriebnahme liefert wertvolle Erkenntnisse über den gesamten Lebenszyklus hinweg“, erklärt Thomas Niggl vom Bereich Werkzeugbau-Konstruktion. „Damit lassen sich unterschiedlichste Produktionsabläufe vollumfänglich durchspielen und testen. Störungen und Fehlerquellen werden so schnell sichtbar und können schon in der Konstruktionsphase behoben werden. Die virtuelle Inbetriebnahme erleichtert damit die reale Inbetriebnahme in unserer Endmontage ganz erheblich und stellt den reibungslosen Montageablauf sicher.“ Sie steigert auch die Qualität der Bihler-Anlage und der zugehörigen Software, beispielsweise in Form einer individuellen Bedienoberfläche für kundenspezifische Lösungen. Der Kunde erhält dadurch eine besonders zuverlässige, leistungsstarke Bihler-Lösung mit einem Höchstmaß an Prozesssicherheit.

Detaillierte Darstellung

Bei Bihler entstehen die digitalen Zwillinge der Anlagen während dem Entwicklungsprozess auf Basis der Konstruktionsdaten. Hierzu wird die Software NX Mechatronics Concept Designer von Siemens verwendet. Mit diesen Daten wird die virtuelle Inbetriebnahme an speziell konfigurierten Simulationsplätzen durchgeführt. Diese Arbeitsplätze umfassen einen PC und das VC 1-Bedienpult mit elektronischem Handrad. „Über die VC 1-Steuerung lassen sich insbesondere die Achsbewegungen der NC-Aggregate programmieren“, erklärt Thomas Niggl. „Die VC 1 steuert den digitalen Zwilling und setzt den entsprechenden Materialfluss um. Das System nutzt eine bidirektionale Schnittstelle und die zugehörigen Sensorsignale werden an die Steuerung zurückgespielt.“ Alle programmierten Achsbewegungen lassen sich so eins zu eins am virtuellen Modell nachverfolgen, ebenso ihre Auswirkungen auf den Materialfluss und das zu fertigende Bauteil. „Die virtuelle Inbetriebnahme einer Bihler-Anlage verbessert das Verständnis für den Maschinenablauf und die Steuerung“, so Thomas Niggl. Nach der Konfiguration des optimalen Prozessablaufs wird das auf der VC 1-Steuerung erstellte Programm auf die reale Maschine überspielt. Anschließend kann die Anlage in Echtzeit mit allen Werkzeugen und Komponenten anlaufen.

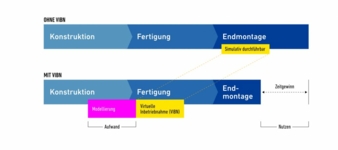

Wertvoller Zeit- und Qualitätsgewinn

Bislang hat Bihler bereits über 20 hochkomplexe Fertigungslösungen virtuell in Betrieb genommen. Auch die Machbarkeit hoher Bauteilvarianten konnte dabei erfolgreich bestätigt werden, inklusive Prüfung auf Kollisionen und Ablauf der Stellachsen. Bei allen Projekten zeigte sich: „Durch die Simulationen ließen sich alle späteren Einrichtungs- und Inbetriebnahmezeiten um bis zu 15 Prozent verkürzen“, berichtet Thomas Niggl. „Die Zeitersparnis beruht darauf, dass parallel an der Anlage gearbeitet werden kann: Unsere Software-Spezialisten programmieren virtuell, während gleichzeitig unsere Mechaniker die reale Anlage aufbauen.“ Diesen Zeitgewinn nutzt Bihler, um die Durchlaufzeit zu reduzieren und die Qualität zu erhöhen. „Der Aufwand für das Modellieren des digitalen Zwillings ist hoch, rechnet sich aber für beide Seiten“, so das Resümee von Thomas Niggl. „Darüber hinaus kann der digitale Zwilling der Bihler-Anlage später auch für Trainingszwecke wie beispielsweise für die virtuelle VC 1-Schulung genutzt werden.“ Auch im Bereich von Machbarkeits- und Projektstudien wird diese Technologie eingesetzt. Dabei werden bereits vor Angebotserstellung Produktionsabläufe simuliert.