24.02.20

3D-Bleche dreifach belastbarer

Wer gelochtes Blech in Fahrzeugen und andere Maschinen verbaut, will wissen, wie gut es die Betriebslasten denn aushält. Die Friedrich Graepel AG kann solche Fragen beantworten. Ein Kunstgriff des Kaltumform-Spezialisten macht Teile aus gelochtem jetzt Blech bis zu dreimal zäher als marktüblich.

„Jede Öffnung im Blech schwächt die Struktur“, sagt Graepel-Vertriebsleiter Jan Fehlinger. „Deshalb arbeiten alle Hersteller mit Prägungen und Sicken“. Trotz solcher Finessen sei irgendwann die technische Grenze erreicht. Dann werde der Materialeinsatz erhöht. Als Folge steigen die Kosten.

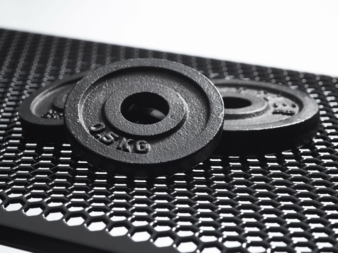

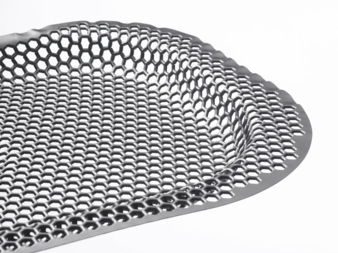

Ein im Forschungszentrum des Unternehmens in Löningen entwickelte 3D-Prägung soll jetzt das Gegenteil erreichen: weniger Gewicht bei gleicher Festigkeit, oder mehr Belastbarkeit ohne Gewichtsnachteil. Erreicht wird dies, indem nicht wie üblich durch die Blechplatine gestanzt wird. „Wir geben nun auch den Stegen zwischen den Löchern eine dreidimensionale Struktur“, verrät Fehlinger. sondern arbeiten auch dort mit Sicken, und zwar winzig kleinen“. Die Werkzeuge hierfür stelle man selbst her.

„Graepel-Perform“ heißt diese 3D-Prägung. Zielgruppe sind insbesondere Fahrzeug- und Maschinenbauer, aber auch Bauausstatter. Zahlreiche Testserien habe man zuvor durchlaufen. Graepel konnte die Materialstärke bis zu 50 % verringern und entsprechend Gewicht einsparen. Bei der Stabilität habe man eine Verbesserung bis zu 300 % erzielt. Wo bei einer Standardlochung die Durchbiegung 19 mm betragen habe, sei bei der neuen Prägung nur 6,5 mm gemessen worden. Auch die Druckverlustmessung der TU Dresden brachte ein beachtliches Resultat, berichtet Fehlinger: Der Luftwiderstand der Bleche sank um 30 %. Mit den üblichen Verfahren der Kaltumformung seien die Werte nicht erzielbar gewesen.

Man habe sowohl filigranes Lochblech als auch robuste Blechprofilroste mit dreidimensionaler Formung gefertigt. Die Werte ließen sich replizieren. Die Lochung hat noch einen weiteren Vorteil: Die Durchstellung bleibt auch beim Abkanten um 90 Grad intakt, drückt sich also nicht platt oder reißt. Vor allem aber beim Pressen zeigt sich die enorme Verformbarkeit der Struktur. „Die Bleche halten“, sagt Fehlinger.