04.04.23 – Amada

Two in one-System für Bleche, Rohre und Profile

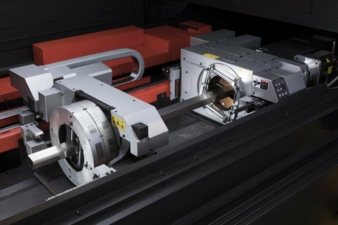

Mit der „ENSIS-3015 Rotary Index“ hat Amada eine Faserlaserschneidmaschine speziell auf den europäischen Markt zugeschnitten.

Die Two in one-Lösung ist für die wechselnde Bearbeitung von Blechen, Rohren und Profilen auf kleinstem Raum entwickelt worden. Sie ist in Leistungsklassen von 3, 6, 9 und 12 kW erhältlich. Damit wird eine Bearbeitung von 3000 x 1500 mm großen Blechen sowie von Rohren bis zu einem Durchmesser von 220 mm mit maximal 6000 mm Länge ermöglicht.

Aufgrund der Möglichkeit, neben großformatigen Blechen auch Rohre und Profile bis zu 6 m Länge und je nach Geometrie bis zu 220 mm im Durchmesser zu schneiden, erweitert sich der Einsatzbereich der ENSIS-3015 RI erheblich. Das berichtet der Hersteller. Die Wechselzeit von der Flachbettbearbeitung zur Rohr- und Profilbearbeitung beträgt lediglich 60 - 120 s.

Dank der bewährten variablen Strahlanpassung adaptiert die Laserschneidmaschine automatisch den Lasermode für jede Material- und Dickenkombination. Die Technologie ermöglicht es, den Lasermode zwischen einstechen und schneiden zu ändern, um eine Strahlform mit hoher Leistungsdichte für das High-Speed Einstechen bereitzustellen. Dann wird sofort automatisch auf die passende Strahlform gewechselt, um das High-Speed Schneiden mit hoher Qualität zu ermöglichen. Mit nur einer Linse lassen sich somit alle Materialarten und Dicken bearbeiten.

Automatische Prüfung der Düsenzustände

Interessant sind auch die neuen Funktionen des Laserintegrationssystems (LIS), die eine autonomere Funktionalität bieten, statt sich auf die subjektive Beurteilung der Bediener zu verlassen. Der „I-Nozzle Checker“ prüft automatisch den Düsenzustand. Sollte er Unregelmäßigkeiten feststellen, tauscht der standardmäßige 16-fach Düsenwechsler die betreffende Düse aus. Zugleich beinhaltet das System eine automatische Düsenzentrierung. Sollte trotz vielfältiger Schutzmechanismen doch einmal eine Kollision vorkommen, so kann das System selbstständig die Schneidbereitschaft wieder herstellen. Das „I-Process Monitoring“-System überwacht ständig die Schneid- und Einstechvorgänge und leitet bei Bedarf Maßnahmen ein, damit die Maschine weiter produzieren kann. Das Schutzglas der Schneidlinse wird vom „I-Optics“-Sensor überwacht, der den Bediener warnt, sobald das Schutzglas getauscht werden muss. So lassen sich ungewollte Unterbrechungen vermeiden. Zu den Technologien, die standardmäßig mit der ENSIS-3015 RI geliefert werden, gehört auch das ursprüngliche „Water-Assisted-Cutting-System“ (WACS) von Amada. Das System für die Bearbeitung von dickem Normalstahl wurde aufgerüstet, um je nach Teilegeometrie zwei verschiedene Unterstützungsstufen zu ermöglichen. „WACS II“ bietet eine bessere Materialausnutzung, indem es eine enge Verschachtelung von Teilen gestattet. Eine hohe Teilequalität ist auch bei sehr dünnen Stegbreiten gewährleistet (z. B. 3 mm in 25 mm dickem Normalstahl).

Darüber hinaus ermöglicht die „Clean Fast Cut“-Technologie (CFC) das Stickstoffschneiden von Bau- und Edelstahl mit Schnittgeschwindigkeiten, die bis zu 90 % höher sind als bei einer herkömmlichen Stickstoffverarbeitung. Verbunden ist dies mit einer Reduzierung des Assistenzgasbedarfs um bis zu 70 % pro Schnittmeter.

Druckluftschneiden ist eine weitere Standardfunktion der Amada-Laserschneidmaschinen, mit der sich viele Materialien und Dicken mit deutlich reduzierten Kosten im Vergleich zum Stickstoffschneiden bearbeiten lassen. Im Allgemeinen sind die Schnittgeschwindigkeiten die gleichen wie bei Stickstoff und können bei mitteldickem Baustahl sogar zu einer etwas besseren Schnittqualität führen. Die „Deep-Etch“-Funktion ist eine Tiefengravur und ermöglicht die Rückverfolgbarkeit von Teilen über den gesamten Herstellungsprozess hinweg, selbst nach dem Lackieren, Beschichten oder Galvanisieren.

Restbleche effizienter bearbeiten

Für eine einfache Bedienung verfügt die „AMNC 3i“-Steuerung über einen großen Touchscreen mit diversen One-Touch-Operationen. Eine neue Funktion bietet mit dem „I-Camera Assisted System“ (I-CAS) einen Vorteil bei der Restblechbearbeitung. Muss zum Beispiel ein neues Teil geschnitten werden, um ein beschädigtes Teil zu ersetzen, kann die I-CAS-Kamera das ausgewählte Restblech auf der AMNC 3i-Steuerung anzeigen. Dann lässt sich das Teil aus der Bibliothek auswählen sowie beliebig positionieren, drehen und kopieren. Ein weiteres Standardmerkmal der ENSIS-3015 RI ist der so genannte Touch Pro Messtaster der dazu dient, nicht ganz gerade Rohre und Profile zu vermessen, um sie im Anschluss genau schneiden zu können. Eine Kamera im Schneidbereich zeigt genau, was im Schneidprozess passiert. Die so genannte „V-Monitor“-Funktion zeichnet den Arbeitsablauf auf. Sollte ein Problem auftreten, wird automatisch ein HD-Video mitgeschnitten, sodass eine gezielte Ferndiagnose durchgeführt werden kann. Das netzwerkbasierte Maschinenüberwachungskonzept „My V-factory“ ist für die ENSIS-3015 RI verfügbar und ermöglicht die Überwachung von Maschinendaten wie Produktionsstatus, Alarminformationen und Verarbeitungshistorie. Für das automatische Schneiden von Flachblechen kann die ENSIS-3015 Rotary Index auch mit den bewährten Einzel- und Doppelturmsystemen der ASLUL-STRI Baureihe ausgestattet werden. Durch den erhöhten Automationsgrad kommt die Maschine mit signifikant weniger Manpower aus.