16.11.21 – Qualitätssicherung

Schweißnahterkennung an Präzisionsstahlrohren

Die Lage einer Schweißnaht hat beim Biegen oder Hydroformen von Rohren entscheidenden Einfluss auf die Qualität des Endproduktes. Eine ungünstige Lage verursacht Abweichungen in der Geometrie, beeinflusst die Festigkeit und Lebensdauer der Komponente oder führt schon in der Fertigung durch Rissbildung zum Ausfall.

Um solche Effekte zu verhindern, haben sich in der Praxis verschiedene Lösungen zur Lokalisierung der Schweißnaht etabliert. Weit verbreitet sind optische Verfahren, die eine Farbmarkierung der Längsnähte ausnutzen, um deren Lage zu detektieren. Daneben finden sich kamerabasierte Systeme, die die Schweißnaht suchen. Je nach Sichtbarkeit sind dabei einfache Systeme wie Smartkameras oder aufwendige Bildverarbeitungslösungen im Einsatz.

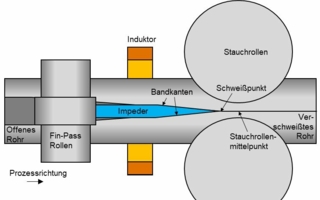

Was aber tun, wenn eine Farbmarkierung nicht möglich oder die Naht nicht mehr sichtbar ist? Dieses Problem stellt sich, wenn die Anwendung eine Nachbehandlung des Rohres nach dem Schweißen verlangt. Dies ist beispielsweise bei der Herstellung von Präzisionsstahlrohren der Fall. Das hier eingesetzte kalte Nachziehen verändert die ursprüngliche oberflächliche Erscheinung und verhindert den Einsatz von Farbe. Wird das Rohr zusätzlich einem Normalisierglühen unterzogen, kann die Naht äußerlich unsichtbar werden.

Zerstörungsfrei Gefügeänderungen detektieren

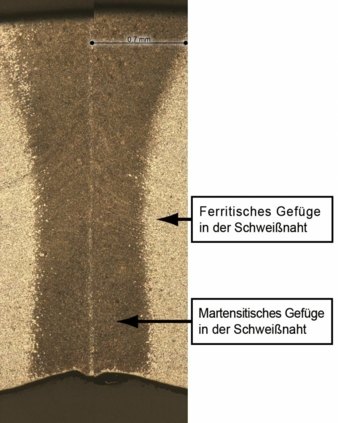

Spätestens hier setzen die alternativen Verfahren der Roland Electronic an. Anwendung finden aus der zerstörungsfreien Werkstoffprüfung bekannte Methoden wie die Wirbelstrom-, magnetinduktive und magnetische Streuflussprüfung, die alle trocken und ohne wesentliche Strahlenbelastung arbeiten. Anders als bei optischen Verfahren spielen oberflächliche Erscheinungen keine Rolle. Vielmehr nutzen die Verfahren die kristalline Veränderung des Gefüges im Bereich der Schweißnaht aus. Denn beim Schweißen von ferromagnetischen Stählen bilden sich im Bereich der Wärmeeinwirkungszone martensitische Kristalle, bei austenitischen Stählen sogenannte Deltaferrite. Weil Martensit im ungeschweißten Gefüge nur in geringem Umfang vorkommt, ist die Schweißnaht über das Martensit zu finden.

Fehlmessungen ausschließen

Mit dem Schweißnahtdetektor „SND40“, der diese Verfahren unterstützt, zeigt sich in der Praxis eine große Prozessstabilität. Bei Rohren, an denen nach dem Schweißen lediglich die Schweißnaht geschabt und der Durchmesser kalibriert wurde, sind überzeugende Prozesswerte nachweisbar. In der Praxis werden im ersten Durchlauf Detektionsquoten von 99,9 % erreicht. Demnach wird bei 1000 Rohren an einem Rohr die Naht nicht erkannt. Ein wichtiger Wert ist auch die Fehlerquote: Jeder Anwender wünscht sich hier Werte von 0 ppm, dass unter einer Million detektierter Rohre also kein falsch erkanntes liegt. Falsch erkannt bedeutet hierbei, dass nicht die Naht, sondern eine andere Stelle im Rohr lokalisiert wurde.

In der Praxis zeigen sich mit einem SND40-System Fehlerquoten zwischen 0 und 100 ppm. Um 0 ppm abzusichern, bauen Roland-Kunden einen zweiten Detektor an einer anderen Arbeitsstufe ein. Dies wird dann von Bedeutung, wenn an das produzierte Bauteil besonders hohe Sicherheitsansprüche gestellt werden, zum Beispiel in der Automobilindustrie.

Messprinzipien kombinieren

Weniger bekannt ist, dass SND40-Systeme zunehmend in der Verarbeitung mehrfach kalt gezogener und normalisierter Rohre eingesetzt werden. Diese Qualitätsrohre, deren Durchmesser sehr eng toleriert sind, zeigen ein recht einheitliches Gefügebild. Martensitische Anteile sind in diesen Fällen nicht erwünscht. Trotzdem ist die ursprüngliche Fügenaht noch vorhanden, wenn auch nur als mikrometerfeine Linie.

Selbst unter solchen Umständen sind mit SND40-Systemen Detektionsquoten bis 99 % möglich, was andere Systeme in weltweiten Vergleichstests nicht erreicht haben. Roland baut bei derartigen Anwendungen vorwiegend auf den hochauflösenden magnetischen Streufluss in Kombination mit speziellen Wirbelstromverfahren.

Noch vor zehn Jahren waren Ergebnisse in dieser Art undenkbar. Erreicht wurden sie durch ständige Weiterentwicklung der Sensorik und Auswertealgorithmen. Wichtig ist zudem eine intensive Beratung des Maschinenbauers und Endkunden, um eine fehlerfreie Integration in die Anlage zu erreichen. Dazu gehören auch Musteruntersuchungen im Roland-Applikationslabor, um eine verlässliche Prognose über die Detektionsquoten zu erhalten.

Roland Electronic GmbH

Otto-Maurer-Straße 17

75210 Keltern

Tel.: +49 7236 93920