08.05.23

Schnelles und robustes Laserschweißen von Blechen

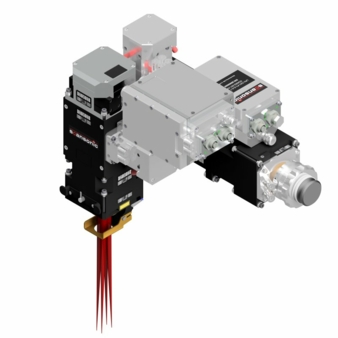

Wenn es um das Laserschweißen, -löten, -schneiden, -härten oder -beschichten geht, ist Scansonic mit seinem breiten Spektrum verschiedenster Optiken eine gute Adresse. Das Unternehmen kann auf eine Fülle bewährter Komponenten und Technologien zurückgreifen, um für alle Anwendungen – von einfach bis zu komplex – die passende Optik anbieten zu können.

Für die LPH-O-Serie kommt das modulare scapacs Baukastensystem von Scansonic zum Einsatz. Mit zusätzlich integrierten Scannern lässt sich der Schweißpunkt mit einer Frequenz von bis zu 700 Hz auf der Bauteiloberfläche bewegen. Der Fokus oszilliert dabei beispielsweise um einige Millimeter kreis- oder spiralförmig entlang der Schweißnaht während die Führungsmaschine, meist Roboter, die Optik bewegt. Dies vergrößert die Breite der Schweißnaht, bei gleichzeitiger Verwendung eines vergleichsweise kleinen Spots. Daraus resultieren eine größere Spaltüberbrückung bei immer noch geringem Wärmeeintrag und darüber hinaus ein robusterer Prozess und eine Erhöhung der maximalen Prozessgeschwindigkeit.

LPH-O werden z.B. in der Fertigung von prismatischen Batteriezellen eingesetzt, Aluminiumdeckel sehr dünner Stärke (ca. 1 mm) werden an das Aluminiumgehäuse der Batterie geschweißt. Dichte Nähte und eine möglichst hohe Schweißgeschwindigkeit stehen bei dieser Anwendung im Vordergrund. Bei den sehr dünnen Wandstärken ist der Wärmeeintrag ein kritischer Parameter. Mit der LPH-O und oszillierendem Laserstahl konnte die Schweißgeschwindigkeit um 30% erhöht werden. Zusätzlich stellte sich heraus, dass eine wesentlich glattere Nahtoberfläche erreicht wird. Für diese Aluminiumanwendung wurde die Optik mit einer speziell entwickelten Schutzgasdüse ergänzt.

Je nach kunden- und anwendungsspezifischen Anforderungen können den Optiken der LPH-O Baureihe Zusatzfunktionen hinzugefügt werden. Für das Schweißen von Tailored Welded Blanks (TWB) für die Warmumformung ist z.B. eine LPH-O mit Teleskoparm für den Einsatz von Zusatzdraht und die damit angesteuerte Autofokusfunktion interessant. TWB Platinen werden nach dem Schweißen umgeformt. Daher bestehen höchste Ansprüche an die Schweißnahtqualität. Dies gilt insbesondere bei Platinen für die Warmumformung. Die Bleche sind AlSi beschichtet und es besteht die Gefahr der Bildung von intermetallischen Phasen, die beim Tiefziehen zu Rissen führen. Aus diesem Grund werden die Schweißbereiche im allgemeinen vorab laserentschichtet.

Mit der LPH-O mit Zusatzdraht besteht die Möglichkeit, den Prozess gezielt über Oszillation und Zusatzdraht so zu beeinflussen, dass keine intermetallischen Phasen in kritischen Bereichen entstehen und somit auf das Laserentschichten verzichtet werden kann.

Neben Schutzgasdüse, Zusatzdraht und Autofokus lässt sich in die LPH-O auch eine Schutzglasüberwachung einbauen. Außerdem kann bei allen Scansonic Optiken eine kamerabasierte Qualitätsüberwachung, „SCeye“, integriert werden. Sollte zu den genannten Optionen auch eine Nahtverfolgung oder Bilderkennung erforderlich sein, würden Remoteoptiken der RLW- oder taktile Optiken der ALO-Familie ausgewählt werden.

Kundenindividuelle Anwendungen im Laserapplikationszentrum testen

Bei allen seinen Optiken legt Scansonic größten Wert darauf, dass für jede Kundenanwendung die optimale Variante zur Verfügung steht. Möglich macht diesen kundenzentrierten Ansatz das Baukastensystem, mit dem Scansonic seine Optiken mit der jeweils benötigten Ausstattung anbieten kann. Das Laserapplikationszentrum in Berlin gehört mit zehn voll ausgestatteten Laserlaboren zu den größten weltweit. Dort lassen sich Kundenanwendungen ausführlich testen, um dabei die Prozessparameter zu optimieren und die richtige Optikvariante auszuwählen.

Weitere Informationen zu den Laserschweißoptiken von Scansonic finden sich unter: https://www.scansonic.de/anwendungen/laserschweissen/

Info

Scansonic bietet Systeme und Lösungen in den Bereichen Laserschweißen, Laserlöten, Laserschneiden, Laserbeschichten und Laserhärten sowie optische Sensorik und Prozessüberwachungssysteme. Die Produkte finden speziell im Automobilbau, im Schienenfahrzeugbau und in der Energietechnik Anwendung. Bei laserbasierten Fügesystemen im Karosseriebau ist die Scansonic MI Weltmarktführer. Das Unternehmen gehört zur mittelständischen Berlin.Industrial.Group. (B.I.G.) mit Hauptsitz in Berlin und rund 350 Mitarbeitern.