28.10.21 – CAD-System

Hightech, wo einst der Hammer hing

Ein Lichtstrahl schneidet durch Stahl. Dass so etwas möglich ist, hätte sich vor hundert Jahren niemand vorstellen können. Auch nicht bei Röhrig in Leinfelden-Echterdingen, einem hochmodernen Blechbearbeitungsbetrieb, dessen Wurzeln auf eine klassische Schmiede im Ortsteil Stetten zurückgehen.

Zu den Kunden des Blechbearbeiters gehören mittelständige Handwerksbetriebe und Schlossereien, aber auch Kunden aus Industrie, Universitäten und Forschungseinrichtungen. „Besonders im Bereich der Individuallösungen und bei extrem kurzen Fertigungs- und Lieferzeiten nimmt die Firma Röhrig eine führende Marktposition ein“, schätzt Thomas Unger ein, Leitung Arbeitsvorbereitung, Projektentwicklung und Prozessoptimierung.

Kontinuierliches Wachstum

1902 als Schmiede gegründet, errichtete Walter Röhrig 1948 am Standort eine Schlosserei. Aufgrund der stetigen Expansion des Unternehmens wurde Ende der siebziger Jahre ein größerer Neubau in Stuttgart-Möhringen errichtet und bezogen. 1980 trat Enkel Dieter Röhrig in die Firma ein und etablierte neben dem klassischen Metallbau eine Blechbearbeitung. Es folgten weitere Zukäufe von Grundstücken. Im Sommer 2008 bezog die Firma einmal mehr neue Hallen, in denen heute das Wasserstrahlschneiden, Schlossereiarbeiten und die Endmontage angesiedelt sind. Seit 2014 ist Halle 7 in Betrieb, in der die Biegebearbeitung erfolgt.

Seither steht die Haupthalle des Unternehmens ausschließlich für die Laserbearbeitung zur Verfügung. Derzeit sind hier sieben Laserschneidemaschinen und fünf Abkantbänke im Einsatz. Röhrig bearbeitet Bleche bis zu einer Größe von 2000 x 4000 mm, mit Trumpf-Laserscheidemaschinen können Stahlbleche bis 25 mm, Edelstahlbleche bis 20 mm und Aluminiumbleche bis 15 mm aufgeteilt werden. Auch Buntmetalle wie Kupfer oder Messing sind kein Problem. Die Wasserstrahlanlage schneidet Kunststoffe wie auch dickere Bleche bis 100 mm Stärke.

Leistungsstarke Unterstützung

Die Arbeitsprozesse bei Röhrig unterliegen einem strengen Qualitätsmanagement. Zudem wird in Konstruktion und Arbeitsvorbereitung konsequent auf Softwareunterstützung gesetzt. „Um kurze Lieferzeiten bei bestmöglicher Qualität zu gewährleisten, mussten unwirtschaftliche Prozesse gestrafft und optimiert werden“, betont Unger. „Gemäß unserer One-Stop-Shop-Philosophie kam es darauf an, Prozesse so weit wie möglich zu automatisieren und unnötige Konvertierungen, Druckprozesse und Umwege zu reduzieren.“

So machte man sich auf die Suche nach einer entsprechenden Softwarelösung. Die durchgängige Nutzung der CAD/CAM-Daten für die Laserbearbeitung und das Biegen gewährleistet heute die Blechbearbeitungssoftware „SPI Sheetmetalworks“ aus Ahrensburg im Verbund mit der Tops-Schnittstelle von SPI. Zusätzlich nutzt Röhrig den „SPI CAD Viewer“ und den „SPI Sheetmetal Calculator“.

Die CAD-Konstruktion prüft vom Kunden eingereichte Zeichnungen und bereitet diese gegebenenfalls auf. Anschließend werden die Teile für das Lasern vorbereitet und verschachtelt, um schnellstmöglich, materialsparend und kostengünstig zu produzieren. Die Software von SPI bietet Funktionen, die Konstruktion und Arbeitsvorbereitung deutlich vereinfachen sowie zu mehr Effizienz und durchgängiger Nutzung der Daten im Gesamtprozess beitragen.

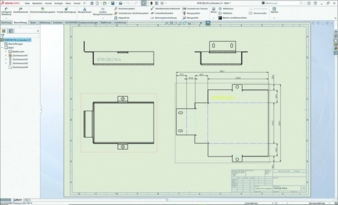

Drei Ansichten samt bemaßter Abwicklung

Eine Funktion, die auf Wunsch von Röhrig entwickelt wurde, ist die automatische Erstellung dreier Ansichten inklusive vollständig bemaßter Abwicklung. „Vormals mussten wir nach Erstellung der Zeichnung zunächst das Blattformat festlegen und dann aus der Ansichtspalette oder über das Feature ,Standard-Drei-Ansichten' die gewünschte Darstellung auswählen. Anschließend mussten die drei Ansichten platziert und gespeichert sowie das Abwicklungsziel definiert werden. Dann wurde die Startkante für die Abwicklung ausgewählt, die Abwicklung in das Blatt eingefügt und alles final in Handarbeit bemaßt. Mit der neuen SPI-Funktion haben wir einen riesigen Zeitgewinn und eine deutliche Verschlankung des Prozesses erreicht,“ schwärmt Unger. „Wir sparen jetzt eine Menge Arbeitsschritte, weil wir unser Blattformat als Favorit definieren können – es wird dann automatisch herangezogen –, und weil schließlich auf Kommando die drei Ansichten und die Abwicklung automatisch passgenau erzeugt und bemaßt werden. Mit exakt den Ergebnissen, die wir im Rahmen unserer Prozesse benötigen.“

Mehr als nur ein Viewer

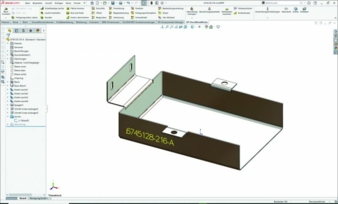

Neben der Blechbearbeitungssoftware kommt bei Röhrig auch der SPI CAD Viewer zum Einsatz, eine Anwendung zum schnellen Sichten von GEO-Dateien, ohne dafür ein CAD-Programm starten zu müssen. Insbesondere lassen sich mit dem handlichen Werkzeug Daten in Konstruktion, Vertrieb und Arbeitsvorbereitung kontrollieren. Zugleich ist es möglich, sowohl Texte als auch Barcodes auf Blechteilen anzubringen, entweder als Gravur, Laserschnitt oder Stanzung. Die Textfunktion ermöglicht die Platzierung benutzerdefinierter Texte an beliebigen Stelle eines Blechteils. Größe und Rotation des Textes können angepasst werden. Auch lassen sich Größe, Durchmesser und Abstände der Pixel des Codes entweder als Voreinstellung speichern oder für jeden Code einzeln einstellen. Jeder Code kann beliebige Textinformationen enthalten und im gesamten Fertigungsprozesses gescannt werden. „Dank dieser neuen Funktionen ist der CAD-Viewer mehr als ein Werkzeug zum Sichten von Dateien: Er ermöglicht nun auch das Anbringen von fertigungsrelevanten Informationen an die Blechteile“, bestätigt Unger.

Kosten auf den Punkt gebracht

Ein weiteres Tool, das bei Röhrig für optimierte Prozesse sorgt, ist der Sheetmetal Calculator. „Damit wissen wir punktgenau, welche Kosten entstehen“, betont Unger. In die Berechnung der Kosten werden nur Arbeitsschritte einbezogen, die der Konstrukteur im Rahmen seiner Konstruktion konfiguriert. Dabei greift er auf die Parameter eines Regelwerks zurück, das nur die mit dem verwendeten Material möglichen Folgeschritte zulässt. Für jedes 3D-CAD-Modell lässt sich so detailliert analysieren, welche Parameter der Konstruktion zugrunde liegen, um auf Knopfdruck die entstehenden Kosten zu berechnen. Die Daten können anschließend in einer vom Anwender konfigurierbaren PDF-Datei ausgegeben oder an ERP-Systeme zur weiteren Verwendung übergeben werden.

Aus virtuell wird real

Pandemie und Lock-Down haben der Digitalisierung der Wirtschaft durchaus Vorschub geleistet und die Art, miteinander zu kommunizieren, verändert: Menschen haben das Mobile Working beziehungsweise das Arbeiten von zu Hause aus entdeckt. So begann auch die Geschäftsbeziehung zwischen Röhrig und SPI mit einer technischen Anfrage über die SPI-Webseite. Das gesamte Projekt, vom Angebot bis zur Order, wurde anschließend online abgewickelt. Auch die Installation und Schulung fanden remote statt. Tatsächlich kam es bis zur Inbetriebnahme der Software zu keinem persönlichen Kontakt.

„Als Verantwortlicher für die Prozessoptimierung bin ich mit der Leistung unseres Softwarelieferanten hochgradig zufrieden: Beratung, Lieferung und Installation haben einwandfrei funktioniert“, fasst Unger zusammen. „Die Mitarbeiter der SPI aus Schulung und Support sind hochmotiviert, kurzfristig und unbürokratisch verfügbar und besitzen hohe Kompetenz.“

SPI Systemberatung Programmierung Industrieelektronik GmbH

Kurt-Fischer-Straße 30 a

22926 Ahrensburg/Hamburg

Tel.: +49 4102 7060

info@spi.de

www.spi.de

Blechexpo Halle 1-1005

Röhrig GmbH & Co. KG

Sielminger Straße 41

70771 Leinfelden-Echterdingen/Stetten

Tel.: +49 711 94 9040

info@roehrig.eu

www.röhrig.eu