22.09.19

Allzweckwaffe für Blechbearbeiter

Seit 30 Jahren setzt Kaupp auf Boschert-Maschinen. So auch bei einem Auftrag für 50 Motorflansche und die Bearbeitung 30 mm starker Stahlplatten. Die „Ergo Cut“-Plasmamaschine mit Bohr- und Gewindeschneideinheit ermöglicht schnelles Bearbeiten in lediglich einem Arbeitsgang.

Seit 100 Jahren und in vierter Generation fertigt Kaupp Blechbearbeitung Kleinserien ab Losgröße 1. „Von dick bis dünn, von Stahl und Edelstahl bis Aluminium“, erklärt Geschäftsführer Ulrich Kaupp. „Wir machen alles.“ Über die Jahre hat sich das Unternehmen immer mehr vom Handwerksbetrieb zu einer industriellen Fertigung gewandelt, Arbeitsteilung inklusive. „Bei der guten wirtschaftlichen Lage in den vergangenen Jahren war es schwierig, nicht zu wachsen“, sagt Mareen Kaupp, die den Betrieb seit 2018 gemeinsam mit ihrem Vater leitet. „Aber noch größer wollen wir jetzt erstmal nicht mehr werden, damit wir unseren Kunden auch weiterhin die Flexibilität, Qualität und kurzen Lieferzeiten bieten können, die sie von uns gewöhnt sind.“

Sechs Mitarbeiter beschäftigen die Kaupps, dazu kommt das Vater-Tochter-Geschäftsführergespann und Mutter Karola, die das Büro managt. Die Kundschaft ist dabei so unterschiedlich wie das bearbeitete Material: Privatkunden lassen bei Kaupp ebenso fertigen wie die Handwerker und die Industrie in der näheren Umgebung. „Wir sind nicht auf eine Branche festgelegt“, sagt Mareen Kaupp, „da ist der Sondermaschinenhersteller genauso dabei wie der Flugzeugbauer.“ Meist sind das langjährige Kundenbeziehungen, die es auch zu pflegen gilt. „Deshalb schieben wir auch mal schnell einen Auftrag dazwischen, wenn es dringend ist“, erzählt sie weiter. Um diese Flexibilität und die gewohnt hohe Qualität bieten zu können, setzen die Schwarzwälder schon seit mehr als 30 Jahren auf die robusten Maschinen von Boschert aus Lörrach. Denn diese besitzen einen großen Vorteil: Sie haben sehr kurze Rüstzeiten und lassen sich schnell und einfach programmieren – auch im laufenden Betrieb.

Was Mitte der 1980er Jahre mit einer Boschert-Ausklinkmaschine begann, hat sich im Lauf der Zeit zu einem ausgewachsenen Boschert-Maschinenpark entwickelt. In der knapp 1300 m² großen Halle trifft der Blick fast überall auf die blauen Anlagen aus Lörrach. Mittlerweile kann Kaupp auch einen „Combi Laser“, eine „Quick Bend“, eine Entgratmaschine „K 3“ und eine „Easysharp“ zum Werkzeugschärfen sein Eigen nennen. Damit ist das Unternehmen für alle Herausforderungen gerüstet. „Boschert in der Werkstatt ist wie der Thermomix in der Küche“, sagt Mareen Kaupp mit einem Augenzwinkern. „Der kann einfach alles.“

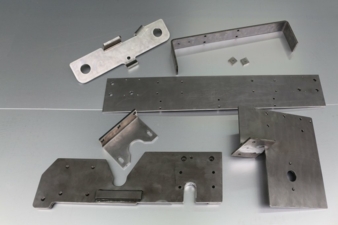

Neueste Errungenschaft ist die Ergo Cut Plasma-Maschine der neuesten Generation, die die alte Ergo Cut im Unternehmen ersetzt. Die Kompaktmaschine in Portal-Bauweise ist mit einer Kjellberg Plasmaquelle sowie mit einer Bohr- und Gewindeschneideinheit ausgerüstet und verfügt über eine 7-Achsen-CNC-Steuerung. Die Ergo Cut schneidet Stähle bis maximal 50 mm Dicke schnell und wirtschaftlich. Sie arbeitet mit frei einstellbaren Vorschüben zwischen zehn und 8000 mm/min., ihre Positioniergenauigkeit liegt bei +/- 0,05 mm. Mit der Software BG-Cut lässt sie sich einfach und schnell programmieren. Das alles macht sie zum Mittel der Wahl, als ein Kunde 50 Motorflansche ordert, die in Spänebrechern eingesetzt werden sollen.

Schnell und wirtschaftlich

Diese Komponenten werden vom Kunden immer wieder nachbestellt. Die Motorflansche müssen robust und langlebig sein. Als Ausgangsmaterial dienen deshalb 30 mm dicke Platten aus unlegiertem Stahl in den Maßen 300 mm x 400 mm. Aus ihnen müssen Öffnungen mit 200 mm Durchmesser geschnitten werden. „Weil das unsere anderen Maschinen nicht können, benutzen wir für diese Arbeit die Ergo Cut“, sagt Ulrich Kaupp und grinst. „Aber Scherz beiseite – wir könnten das auch mit einem dicken Laser machen, doch mit der Plasmamaschine arbeiten wir hier wirtschaftlicher, und schneller geht es auch noch.“

Ist die Programmierung abgeschlossen, werden die Platten auf einen eigens für diese Arbeit entwickelten Rahmen gelegt. Dann fährt die Bohreinheit herunter und bringt ein Loch mit einem 5 mm dicken HSS-Bohrer ein. „Das machen wir, um die Verschleißteile am Plasmakopf zu schonen“, erklärt die Geschäftsführerin. „Sonst müsste die Ergo Cut das dicke Metall mit dem Plasmastrahl durchstoßen, wobei das glühend heiße Material an den Plasmakopf spritzt.“ In dieser Bohrung setzt der Plasmaschneider an und schneidet mit spritzenden Funken blitzschnell die Öffnung in den Rohling. „Wir können hier einen Vorschub von 1200 Millimeter pro Minute fahren“, rechnet Mareen Kaupp vor. „So dauert der ganze Vorgang nur rund 30 Sekunden.“ Einen großen Anteil an der schnellen Bearbeitung hat auch die Bohr- und Gewindeschneideinheit der neuen Ergo Cut. „Vorher musste der Mitarbeiter die Platten an einer anderen Maschine vorbohren und die knapp 30 Kilogramm schweren Teile dann zum Schnitt auf die Ergo Cut wuchten“, erklärt sie. „Das dauerte länger und war eine Belastung für die Mitarbeiter.“

Anschließend müssen nur noch die Schnitte entgratet und die lange innere Kante um 30 Grad angeschrägt werden. Sie wird zudem auch noch wärmebehandelt, um ihre Oberfläche verschleißfest zu machen. „Wir habend diese Vorgehensweise gemeinsam mit dem Besteller entwickelt, liefern aber nur den Rohling“, erklärt Ulrich Kaupp. „Die Nachbearbeitung selbst übernimmt der Kunde“. Hier zeigt sich ein weiterer Vorteil des Plasmaschneidens: Der Schnitt ergibt ganz feine Oberflächen, die nicht mehr nachbearbeitet werden müssen. „Das ist ein großer Vorteil für die Weiterverarbeitung“, erklärt Mareen Kaupp.

Mehr noch als die stabilen Maschinen selbst ist es die enge Zusammenarbeit, die die Kaupps seit Jahrzehnten an Boschert schätzen. „Das läuft extrem gut und ist völlig unproblematisch“, sagt die Geschäftsführerin. „Auch im Servicefall.“ Treten Probleme oder Fragen auf, werden diese schnell und unkompliziert geklärt – entweder gleich am Telefon oder es kommt ein Techniker nach Alpirsbach. Und wenn die Anfahrt zu lange dauern würde, hilft ein Boschert-Mitarbeiter auch schon mal live per Telefon bei einer Reparatur. Dazu kommt, dass das Unternehmen immer zu den ersten Kunden gehört, die eine neue Maschinengeneration kaufen. „Wir sind da auch so eine Art Versuchskaninchen“, erzählt Mareen Kaupp und zwinkert. „Aber dafür können wir auch immer aus der Praxis heraus Tipps und Wünsche für die nächste Generation anbringen.“ Dem kann Boschert-Geschäftsführer Manuel Lang nur zustimmen: „Die Zusammenarbeit klappt wirklich ganz hervorragend. Wir bekommen auch viel guten Input. Die Idee, die Ergo Cut um eine Bohr- und Gewindeschneideinheit zu erweitern, kam beispielsweise von hier.“ Das ist vielleicht auch der Grund, warum die Ergo Cut der neuesten Generation mit der Seriennummer 1 in der Kauppschen Halle steht.

Boschert auf der Blechexpo 2019, Halle 1, Stand 1706-1

Kaupp Blechbearbeitung GmbH+Co. KG

Industriestraße 39

72275 Alpirsbach

Ansprechpartner ist Mareen Kaupp

Tel.: +49 7444 2585

info@kaupp-blechbearbeitung.de

Boschert GmbH+Co. KG

Mattenstraße 1

79541 Lörrach-Hauingen

Ansprechpartner ist Manuel Lang

Tel.: +49 7621 9593-0