30.03.22 – Bewertungsmethode

Verschleißschutzschichten auf Flachwalz-Arbeitswalzen simulativ bewerten

Beim Flachwalzen von Stahlblechen bleibt das Potenzial verschleißmindernder Beschichtungen für Arbeitswalzen oft ungenutzt, weil es an prozessorientierten Bewertungsmethoden fehlt. Das Institut für Bildsame Formgebung und das VDEh-Betriebsforschungsinstitut haben daher eine simulative Methode entwickelt.

Hochfeste Stahlbleche sind wichtige Halbzeuge für die Automobilindustrie. Die steigenden Anforderungen an die Festigkeit und Oberflächenqualität führen bei deren Erzeugung zu einer hohen mechanischen Belastung der Arbeitswalzen und damit zu starkem Verschleiß bei der Fertigung der Bleche [1]. Es wird geschätzt, dass durch regelmäßigen Wechsel der Walzenpaare circa 25 % der Betriebskosten beim Kaltwalzen verursacht werden [2] und die Produktionsunterbrechung zu weiteren erheblichen Kosten führt. Eine bewährte Lösung zur Senkung der Anzahl notwendiger Walzenwechsel ist das Aufbringen einer verschleißschützenden Beschichtung wie Hartchrom, welche die Standzeiten der Walzen verlängert [3], [4].

Prozessorientierte Methode erforderlich

Das Beschichtungsmaterial und dessen Dicke sind zwei wichtige Designparameter bei der Auswahl geeigneter Schutzschichten. Mit Standardtests wie dem Pin-on-disk-, Ollard-, Ritztest und der Härteprüfung kann der Verschleißschutz charakterisiert werden. Diese Charakterisierungsmethoden sind jedoch nicht prozessorientiert und geben nur sehr eingeschränkt Auskunft darüber, ob eine Beschichtung unter den spezifischen Prozessbedingungen des Walzens geeignet ist. Die Auslegung von Verschleißschutzschichten im Hinblick auf den Bandstahl, den Stichplan und die Rauheit der unbeschichteten Walze erfordert derzeit Betriebstests im Walzwerk, die einen hohen Zeit- und Materialaufwand verursachen. Daher bleibt das Potenzial vieler verschleißmindernder Beschichtungen oft ungenutzt, weil es an effizienten, prozessorientierten Bewertungsmethoden fehlt.

Ziel des Artikels ist es vor diesem Hintergrund, eine simulative Bewertungsmethode für die Anwendbarkeit von Verschleißschutzschichten für definierte Kaltwalzprozesse mittels FE-Simulationen vorzustellen. Aufgrund des Skalenunterschieds zwischen Schichtdicke (µm) und Walzenradius (mm) wird dabei ein Mehrskalenmodell gewählt. Die experimentell bestimmten oder der Literatur entnommenen Haftfestigkeiten der Beschichtung werden mit der Walzenrauheit und den Prozessbedingungen in den FE-Modellen kombiniert, um die Delaminationsgefahr der Beschichtung beim Walzen mit vertretbarem Aufwand zu analysieren. Die Rissbildung und die Abrasion der Beschichtung sind bisher nicht berücksichtigt. Das Modell dient als erster Schritt zur Simulation des komplexen Verschleißverhaltens der Beschichtung unter realistischen Walzbedingungen.

Meso- und Makromodell verknüpft

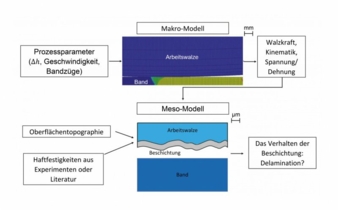

Eine schematische Darstellung des Mehrskalenmodells, das aus Makro- und Mesomodell besteht, gibt Bild 1. Das Makromodell berücksichtigt die Prozessparameter wie Dickenabnahme, Geschwindigkeit und Bandzug und berechnet die Walzkraft sowie die Kinematik, Spannung und Dehnung im Walzspalt. Anschließend werden bestimmte Größen als Randbedingungen in das Mesomodell übertragen, um den Umformzustand nachzubilden [5]. Im Mesomodell wird die Walzentopographie vereinfacht durch ein Sinusprofil berücksichtigt. Außerdem wird die Beschichtung als separate Schicht betrachtet, die mit der Walze verbunden ist. Die Interaktion zwischen Walze und Beschichtung wird durch „Vuinter“ – eine Subroutine in „Abaqus“ – definiert, welche die Haftfestigkeiten quantitativ beschreibt. Mit dem Mesomodell kann das Verhalten der Beschichtung während des Walzens simuliert werden, zum Beispiel, ob sich die Beschichtung ablöst oder in guter Haftung mit der Walze steht.

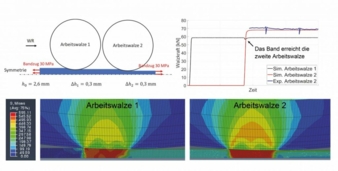

Eine Simulation des industriellen Kaltwalzens zeigt Bild 2. Das Tandemwalzwerk besteht aus zwei Walzgerüsten. Die Banddicke wird in jedem Stich um 0,3 mm reduziert. Das Makromodell des Tandemwalzprozesses wurde aufgebaut, und die Walzkräfte der beiden Walzgerüste wurden simuliert. Die Walzkraft von Walze 2 zeigt eine gute Übereinstimmung mit dem experimentell gemessenen Wert.

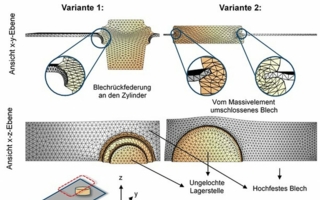

Die Verknüpfung zwischen Makro- und Mesomodell wird in Bild 3 visualisiert. Im Mesomodell wird die Walzentopographie durch eine Sinuskurve dargestellt, deren Oberflächenrauheit Ra nahe an dem der realen Walzen liegt [5]. Die relative Kinematik im Walzspalt einschließlich Translation (U_y und V_(x,rel)), Rotation (α) und Spannung (S_11) wird aus dem Makro- auf das Mesomodell übertragen [5]. Unter diesen Bedingungen wird eine Testsimulation mit unendlicher Haftfestigkeit ausgeführt, um den Einfluss der lokalen Walzentopographie auf die Normal- (S_22) und Scherspannung (S_12) für fünf Knoten der Grenzfläche zu veranschaulichen.

Das Haftfestigkeitsmodell für die Beschichtung basiert auf dem Verbundfestigkeitsmodell für das Walzplattieren [6]. In der Literatur wird für Cr-Beschichtungen auf Stahl eine Zughaftfestigkeit σ_B von etwa 324 MPa [7] und eine Haftscherfestigkeit τ_B von etwa 530 MPa [7] angegeben. Die Haftfestigkeiten für weitere Spannungszustände werden linear interpoliert, wie in Bild 4 dargestellt. Sobald die Spannung (Zug-, Scher- oder kombinierte) eines lokalen Knotens die entsprechende Haftfestigkeit erreicht, kommt es zur Auflösung des Verbundes und der Knoten wird in der FE-Simulation freigegeben.

Lebensdauer der Beschichtung abschätzen

Ein Anwendungsbeispiel des Mehrskalenmodells für die Bewertung der Cr-Beschichtung unter Walzbedingungen wurde berechnet. In [7] wird eine Reduktion der Haftfestigkeit durch die zyklische Belastung verchromter Walzen beschrieben, die zur Delamination der Beschichtung im Walzprozess führen kann. Durch eine Parameterstudie mit dem am IBF entwickelten Mehrskalenmodell kann die kritische Haftfestigkeit ermittelt werden, bei der Delamination unter den betrachteten Randbedingungen eintritt (Bild 5). Mit dieser kritischen Haftfestigkeit ist es möglich, die Lebensdauer der Beschichtung abzuschätzen.

Für Walzenspalt 1 werden bei einer angenommenen Haftfestigkeit von 50 MPa alle Grenzflächenknoten delaminiert, und die Beschichtung löst sich von der Walze ab. Der Anteil der delaminierten Knoten nimmt mit steigender Haftfestigkeit ab, was bedeutet, dass das Ablösen der Beschichtung durch die höhere Haftfestigkeit gemäß des Modells stellenweise verhindert wird. Erreicht die angenommene Haftfestigkeit einen Wert von 150 MPa, wird die Delamination sicher verhindert. Für Walzspalt 2 ist die Tendenz ähnlich. Allerdings ist die kritische Haftfestigkeit größer, da die mechanischen Belastungen durch die Verfestigung des Bandes anspruchsvoller sind. Weil die Zughaftfestigkeit der Cr-Beschichtung 324 MPa beträgt [7], ist die Cr-Beschichtung für diesen Walzprozess aufgrund der geringen Delaminationsgefahr geeignet.

Auf diese Weise wurde eine Bewertungsmethode der Verschleißschutzschicht im Hinblick auf ihre Delamination unter den Bedingungen eines realen Walzprozesses geschaffen. Diese Bewertungsmethode lässt sich leicht auf andere Flachwalzverfahren und Beschichtungen übertragen, zum Beispiel Chemisch Nickel. Zukünftig werden die Simulationsergebnisse an einem 3-Rollen-Verschleißprüfstand am VDEh-Betriebsforschungsinstitut validiert und die Ergebnisse der Parameterstudien des Meso-Modells mit denen der Prüfstandversuche für verschiedene Verschleißschutzschichten verglichen.

Weitere Informationen über das beschriebene Verfahren sowie neueste Forschungsergebnisse werden auf der 36. ASK-Konferenz am 26. und 27. Oktober 2022 im Eurogress Aachen vorgestellt.

Förderhinweis

Das IGF-Vorhaben Nr. 20238 N „Modellierung des Verschleißverhaltens von beschichteten Umformwerkzeugen für die Kaltmassivumformung mittels experimenteller und numerischer Methoden am Beispiel Flachwalzen“ der FOSTA – Forschungsvereinigung Stahlanwendung wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das Vorhaben wurde am Institut für Bildsame Formgebung und VDEh-Betriebsforschungsinstitut durchgeführt.

Literatur

[1] Schey, J. A.: Tribology in metalworking. Friction, lubrication and wear. American Society for Metals, Ohio 1983

[2] Sun, W. H.; Li H. C.; Tieu, A. K.: A study on corrosion wear of cold rolling work roll. In: Advanced Materials Research (2014)871, S. 152-158

[3] Langner, M.: Verfahrens- und Anlagentechnik strukturierter Chromschichten-Beispiele aus erprobter industrieller Anwendung. ZVO Oberflächentage 2012, Darmstadt 2012

[4] Sartor, M. et al.: Verschleißminderung von Warmumformwerkzeugen durch innovative wärmebehandelte elektrolytische Dispersionsbeschichtungen. Abschlussbericht zum NRW- Forschungsprojekt im Rahmen des Programmes EFRE, BFI-Bericht Nr. 3.44.057, Düsseldorf 2015

[5] Hojda, S. et al.: Numercial investigation into aluminium skin pass rolling. In: Presentet at the 10th International Rolling, Conference and the 7th European Rolling Conference. Graz 2016

[6] Pietryga, M.; Lohmar, J.; Hirt, G.: A new FE-Model for the investigation of bond formation and failure in roll bonding process. In: Material Science Forum (2016) 854, S. 152-157

[7] Williams, C.; Hammond, R. A. F.: A quantitative adhesion test for electrodeposited chromium. In: Transactions of the Institute of Metal Finishing (1954)31, S. 124-145

[8] Zmihorski, E.: Shear tests of the adhesion of electrodeposited chromium to steel. In: Journal of the Electrodepositors’ Technical Society (1948)23, S. 203-213

Zhao Liu (1), Angela Quadfasel (1), Andreas Bán (2), Andreas Tacke (2) und Gerhart Hirt (1), Institut für Bildsame Formgebung (1) beziehungsweise VDEh-Betriebsforschungsinstitut (2)

Institut für Bildsame Formgebung

Intzestraße 10

52072 Aachen

Tel.: +49 241 8095922

campus@ibf.rwth-aachen.de

www.ibf.rwth-aachen.de

VDEh-Betriebsforschungsinstitut

Sohnstraße 69

40237 Düsseldorf

Tel.: +49 211 984920

info@bfi.de

www.bfi.de