22.10.20 – Numerische Prozesssimulation

Spannungszustandsabhängige Schädigungsmodellierung zum Halbhohlstanznieten

Um die Entwicklung der duktilen Schädigung beschreiben und die Materialtrennung beim Halbhohlstanznieten vorhersagen zu können, wird in diesem Beitrag das GISSMO-Schädigungsmodell verwendet. Verbessern lässt sich durch eine exakte Vorhersage die Genauigkeit von Crashworthiness-Simulationen.

Ein einfacher Ansatz zur Abbildung der Trennung im stempelseitigen Blech während der Fügeprozesssimulation basiert auf einem geometrischen Trennkriterium. Ein solches Kriterium ist insbesondere bei Variation der Werkzeugkonfigurationen, Blechdicken und Materialkombinationen nicht prognosefähig. In diesem Artikel wird daher das Materialversagen in Abhängigkeit vom Spannungszustand beschrieben. Zur Charakterisierung der Parameter des Schädigungsmodells wird der Spannungszustand während der Prozesssimulation untersucht und anhand experimenteller Untersuchungen mit diversen Schädigungsproben verifiziert. Die unter Verwendung des Schädigungsmodells durchgeführte numerische Simulation des Halbhohlstanznietens wird mit experimentell hergestellten Verbindungen verglichen. Gezeigt wird, dass das Modell die Materialtrennung in dem entsprechenden Bereich korrekt vorhersagt. Darüber hinaus stimmen die Ergebnisse von Simulation und Experiment bezüglich des Kraft-Weg-Diagramms und der Verbindungsgeometrie gut überein.

Schädigungs- und Versagensmodellierung

Es gibt eine Vielzahl von Ansätzen zur Beschreibung der Materialtrennung während des Fügeprozesses. Ein Ansatz ist das geometrische Kriterium, bei dem die Mindestdicke des Materials als Trennkriterium definiert wird. Selbstverständlich ist dieses Kriterium nicht prognosefähig und bezieht sich nicht auf experimentelle Merkmale [1]. Der Einfluss des Spannungszustands auf die Duktilität von Werkstoffen wurde interessant, seit die Studie von Bridgman [2] zeigte, dass die Erhöhung des hydrostatischen Drucks die Duktilität von Metallen verbessert. Dem folgend wurden in den letzten Jahrzehnten mehrere Schädigungsmodelle vorgeschlagen. Die bekanntesten Modelle sind das Modell von Cockcroft und Latham [3], das einen energiebasierten Ansatz zur Beschreibung des Versagens von Material verwendet, sowie das Modell von Johnson und Cook [4] das phänomenologisch die Dehnraten und die Temperatur in die Bruchdehnungsfunktion einbezieht.

Seit der Studie von Bao und Wierzbicki [5] hat der duktile Bruch unter geringen Triaxialitäten das Interesse und die Aufmerksamkeit der Forscher geweckt. Möglich ist es demnach, die Bruchdehnung als eine nicht monotone Funktion der Triaxialität zu beschreiben. Xue [6] definierte die Bruchdehnung als ein Produkt aus der Referenzbruchdehnung und einer Funktion, die von der Spannungstriaxialität und dem Lodenwinkel-Parameter abhängig ist. Rusia, Beck und Weihe [7] untersuchten 2D- und 3D-Schädigungsmodelle zur Vorhersage der Verbindungsfestigkeit und des Versagens der Halbhohlstanznietverbindungen. Hofmann et al. [8] schlugen das Bai-Wierzbicki-Modell vor, um die Rissstelle auf der Unterseite von werkzeugseitigen Blechen während der Fügesimulation von Materialien mit begrenzter Duktilität zu bestimmen. In beiden Studien wurde jedoch ein geometrisches Kriterium zur Modellierung des Durchstechens des stempelseitigen Blechs verwendet. Bonora et al. [9] schlugen das erweiterte Bonora-Schädigungsmodell (XBDM) vor, das die Hohlraumbildung und das Wachstum berücksichtigt, um das Materialversagen bei der Simulation des Stanznietprozesses zu bestimmen. Huang et al. [10] verwendeten ein Versagenskriterium der maximalen Scherdehnung, um das Materialversagen des stempelseitigen Blechs während der Halbhohlstanznietsimulation simulativ darzustellen. In keiner der erwähnten Studien wurde ein spannungszustandsabhängiges Schädigungsmodell verwendet, um das Materialversagen während der Simulation des Halbhohlstanznietprozesses vorherzusagen.

Experimentelle und FEM-Simulationsverfahren

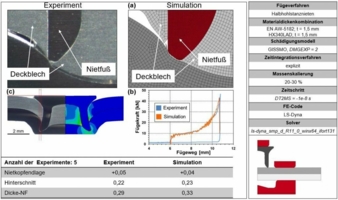

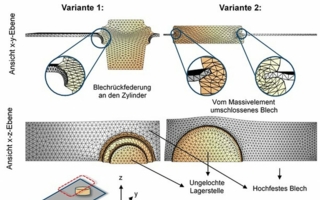

Zur Ermittlung des Spannungszustandes beim Halbhohlstanznietens wurde eine Mischverbindung aus Aluminium und mikrolegiertem Stahl (EN AW-5182 _ HX340LAD, t = 1,5 mm) unter Verwendung eines Nietes C 5,3 x 5 H4 und einer flachen Matrize „FM 090 2115“ der Wilhelm Böllhoff GmbH & Co. KG betrachtet. Für die Fügeprozesssimulation wurde die FE-Simulationssoftware „LS-Dyna“ eingesetzt. Zu diesem Zweck wurde ein dehnratenabhängiges, symmetrisches 2D-Rotationsmodell bei Raumtemperatur erstellt. Der Niet und die Bleche wurden mithilfe des elastisch-plastischen Materialmodells (MAT_024) als verformbare Objekte definiert, während die Werkzeuge, bestehend aus Stempel, Niederhalter und Matrize, als starre Körper modelliert wurden. Die Materialeigenschaften und die Randbedingungen wurden spezifiziert und dem Modell eingepflegt. Am Ende wurde eine implizite Simulation durchgeführt, um die Spannungszustände kurz vor dem Zeitschritt der Rissinitiierung in der Simulation des Fügeprozesses analysieren zu können.

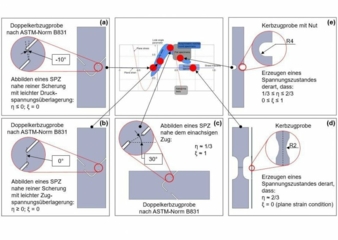

Aus den beobachteten Spannungszuständen sind die Schädigungsproben zu definieren und zu untersuchen. Die ASTM-Proben nach Norm-B831 wurden verwendet, um die Materialeigenschaften unter Scherung (η ≥ 0; ξ = 0) und nahe einachsigen Spannungszuständen (η ≈ 1/3; ξ ≈ 1) zu extrahieren, während die beiden gekerbten Flachproben mit Radien R = 4 mm beziehungsweise R = 2 mm verwendet wurden, um höherer Triaxialitäten abzudecken. Die gekerbte Flachprobe mit dem Kerbradius R = 4 wurde ausgewählt, um den Spannungszustand (1/3 ≤ η ≤ ≤ 2/3; 0 ≤ ξ ≤ 1) zu erzeugen. Die gekerbte Flachprobe mit Nut wurde verwendet, um die Duktilität des Materials unter einem ebenen Dehnungszustand (ξ = 0) zu untersuchen. Um die physikalischen Informationen über das Materialverhalten zu erhalten, reichen die experimentellen Untersuchungen nicht aus. Es müssen numerische Simulationen durchgeführt werden. Daher wurden die Schädigungsproben mit Volumenelementen in LS-Dyna modelliert. Aufgrund der Symmetriebedingungen wurde jeweils nur ein Achtel der Probe modelliert. Die Simulationen erfolgten unter quasistatischen Bedingungen bei einer Dehnrate von 10 s-1, um das dehnratenabhängige Schädigungsverhalten des Materials zu identifizieren. Anschließend wurde, basierend auf den ermittelten Schädigungsparametern, eine Versagenskurve mit der Spline-Interpolationsmethode in „Matlab“ erstellt.

Ergebnisse und Diskussion

In diesem Artikel wird nur ein Teil der Ergebnisse der Studie dargestellt. Zur Verifizierung des Schädigungsmodells wurden die Schädigungsproben unter Berücksichtigung des Schädigungsmodells und der Versagenskurve simuliert. Die Ergebnisse dieser Untersuchungen sind in Otroshi et al. [11] dargestellt. Zur Validierung des Modells für komplexere Belastungsbedingungen wurde das Schädigungsmodell einschließlich dehnratenabhängiger Versagenskurven in die Simulation des Fügeprozesses implementiert. Die simulativen und experimentellen Ergebnisse sind im Beitrag grafisch dargestellt. Zu erkennen ist, dass das Modell die Materialtrennung in dem relevanten Bereich korrekt vorhersagt. Darüber hinaus stehen die Simulationsergebnisse bezüglich des Kraft-Weg-Diagramms und der Verbindungsgeometrie in einer sehr guten Korrelation zu den experimentellen Ergebnissen.

Danksagung

Das IGF-Vorhaben „Methodenentwicklung zur Schädigungsmodellierung für die numerische Prozesssimulation mechanischer Fügeverfahren“ (IGF-Nr.: 19452 N / EFB-Nr.: 03/116) der Europäischen Forschungsgesellschaft für Blechverarbeitung e. V. wird über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die dargestellten Ergebnisse wurden als Teilergebnisse im Rahmen des öffentlich geförderten Projektes erarbeitet. Für die finanzielle Förderung und die organisatorische Betreuung durch die Forschungsvereinigungen sei an dieser Stelle gedankt. Weiterer Dank gilt allen kooperierenden Industriepartnern für die gute Unterstützung und Zusammenarbeit im Rahmen dieses Projektes.

Literatur

[1] Eckstein, J.: Numerische und experimentelle Erweiterung der Verfahrensgrenzen beim Halbhohlstanznieten hochfester Bleche. Stuttgart 2009

[2] Bridgman, P.: Studies in large plastic flow and fracture with special emphasis on the effects of hydrostatic pressure. New York 1952, McGraw-Hill

[3] Cockcroft, M.; Latham, D.: Ductility and the workability of metals. In: Journal of the Institute of Metals 96(1968)2, S. 33-39

[4] Johnson, G.; Cook, W.: Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures. In: Engineering Fracture Mechanics 21(1985), S. 31-48

[5] Bao, Y.; Wierzbicki, T.: On fracture locus in the equivalent strain and stress triaxiality space. In: International Journal of Mechanical Science 46(2004)1, S. 81-98

[6] Xue, L.: Stress based fracture envelope for damage plastic solids. In: Engineering Fracture Mechanics 76(2009)3, S. 419-438

[7] Rusia, A.; Beck, M.; Weihe, S.: Simulation of self-piercing riveting process and joint failure with focus on material damage and failure modelling. 12th European LS-Dyna Conference, Koblenz 2019

[8] Hofmann, M. et al.: Self-pierce riveting of materials with limited ductility investigated with the Bai-Wierzbicki damage model in GISSMO. 14. LS-Dyna Forum, Bamberg 2016

[9] Bonora, N.; Iannitti, G.; Testa, G.; Ruggiero, A.: Damage mechanics modelling of material separation in self-pierce riveting (SPR) process. 11th International Conference and Workshop on Numerical Simulation of 3D Sheet Metal Forming Processes, Tokyo 2018

[10] Huang, L. et al.: Finite-Element and residual stress analysis of self-pierce riveting in dissimilar metal sheets. In: Journal of Manufacturing Science and Engineering 139(2017)2

[11] Otroshi, M. et al.: Stress state dependent damage modelling of self-pierce riveting process simulation using GISSMO damage model. In: Journal of Advanced Joining Processes 1(2020)

Mortaza Otroshi, Gerson Meschut, Laboratorium für Werkstoff- und Fügetechnik an der Universität Paderborn

Laboratorium für Werkstoff- und Fügetechnik

Universität Paderborn

Pohlweg 47-49

33098 Paderborn

Tel.: +49 5251 603031

mb.uni-paderborn.de/lwf