23.10.20 – Assistenzsysteme für das Roboterschweißen

Support für die automatisierte Serienfertigung

Zahlreiche Roboterschweißsysteme helfen schon heute dabei, manuelle Eingriffe in die automatisierte Serienfertigung zu reduzieren. Mit „Wiresense“, „Seamtracking“, „Touchsense“ und „Teachmode“ stellt Fronius dem Anwender ein breites Portfolio für unterschiedliche Einsatzbereiche zur Verfügung.

Es gibt unterschiedliche Systeme, die beim automatisierten Roboterschweißen unterstützen können. Sie alle haben das Ziel, Taktzeitverluste zu vermeiden und eine zuverlässige Nahtqualität sicherzustellen. Sensorik spielt hierbei eine zentrale Rolle. Laser, Kameras oder taktile Sensoren sollen erkennen, ob das Bauteil an der richtigen Stelle liegt, und ob es Spalte gibt. Weiterführend kann festgelegt werden, wie das System darauf reagieren soll. Eine etwaige Extra-Hardware kann jedoch hohe Investitionskosten und großen Montageaufwand mit sich bringen. Zudem fördern viele Systeme zwar die Nahtqualität, bringen aber Taktzeitverluste mit sich. Nicht zuletzt können sie durch Störkonturen die Bauteilzugänglichkeit einschränken.

Fronius bietet eine Alternative, die diesen Herausforderungen begegnet: Durch die präzise Steuerung des Schweißdrahts ist es bei schneller Datenübermittlung mit der „TPS/i“-Stromquelle möglich, den Draht nicht nur als Zusatzwerkstoff, sondern auch als Sensor zu verwenden. Das eröffnet neue Möglichkeiten.

Kantenposition und Spalthöhe bestimmen

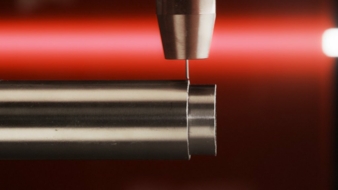

So kann der Roboter zum Beispiel mit der patentierten Wiresense-Technologie im Systemverbund mit dem Schweißgerät die Kantenposition und etwaige Spalte zwischen den Blechen erkennen. Dafür wird die Drahtelektrode zum Höhensensor. Zunächst begibt sich der Roboter bei der Wiresense-Suchfahrt auf die gewünschte Position. Der Schweißdraht, der mit niedriger Sensorspannung beaufschlagt wird, tastet das Bauteil mit reversierenden Drahtbewegungen im Bereich von 100 Hz ab. Berührt der Draht das Bauteil, entsteht ein nicht wahrnehmbarer Kurzschluss, der beim Abheben des Drahtes wieder aufgehoben wird. Die TPS/i-Stromquelle bestimmt dabei jedoch die Positionsänderung und stellt sie dem Roboter als Höhensignal bereit. Ein anfangs definierter Referenzpunkt in Kombination mit den Positionsdaten der Robotersteuerung ermöglicht es Wiresense, Geometrieänderungen auf diese Weise am Bauteil zu registrieren.

Die wichtigsten Anwendungen der Sensorik sind die Kanten- und Höhendetektion, zum Beispiel bei Überlappnähten. Im Vorfeld wird ein definierter Schwellwert festgelegt, der etwas unter der Blechkantenhöhe liegt. Registriert die Stromquelle bei der Suchfahrt Werte, die über dem Schwellwert liegen, ist die Blechkante erkannt, und die TPS/i-Quelle gibt den ermittelten Höhenwert umgehend an den Roboter aus. Anhand des Signals kann die Robotersteuerung ihre aktuellen Positionsdaten speichern und im Abgleich mit Soll-Daten die Roboterbahn korrigieren. So werden Bauteilungenauigkeiten ausgeglichen, und der Roboter schweißt an der richtigen Stelle. Möglich ist diese Kantendetektion für Blechstärken von 0,5 bis 20 mm.

Weil mit dem Touch-Signal auch die exakt vermessene Blechkantenhöhe übermittelt wird, lassen sich mit Wiresense Spalte zwischen den Blechen errechnen. Für die unterschiedlichen Spaltmaße kann auf diverse, in der TPS/i hinterlegte Schweißprogramme – sogenannte Jobs – zurückgegriffen werden. Der Roboter kann adäquat reagieren und die Schweißung mit genau angepassten Parametern ausführen.

Wiresense ist es so möglich, Abhilfe bei Toleranzschwankungen der Bauteile zu schaffen und Toleranzen in der Spanntechnik zu begegnen. Das Assistenzsystem stellt eine hohe Nahtqualität sicher und reduziert Nacharbeiten wie den Ausschuss. Hierfür muss das Fronius-Schweißsystem lediglich mit einem „CMT Ready“-System ausgestattet sein, um die hochpräzise Kontrolle des Schweißdrahts zu gewährleisten.

Schneller teachen

Bevor sich die erste Schweißung ausführen lässt, muss die Roboterbahn geteacht werden. Wichtig für die Schweißnahtqualität ist, dass über die ganze Schweißnaht ein konstanter Abstand zwischen Bauteil und Kontaktrohr eingehalten wird – der sogenannte Stickout. Auch bei diesem zeitintensiven Vorgang können Assistenzsysteme helfen.

Der Teachmode von Fronius verhindert per reversierender Drahtbewegung, dass beim Abfahren des Bauteils der Schweißdraht verbogen wird. Sobald der voreingestellte Stickout vom Roboter unterschritten wird, startet die reversierende Drahtbewegung. Zugleich wird dem Anwender über ein optisch-akustisches Signal vermittelt, dass er den Schweißbrenner vom Bauteil wegbewegen muss. Somit spart sich er das Abtrennen des deformierten Drahts und das neuerliche Abmessen des Stickouts. Das Teachen kann so um bis zu 30 % beschleunigt werden.

Nahtverfolgung beim Schweißen

Das Assistenzsystem Seamtracking ist vor allem für die Fertigung von Schienen- oder Baufahrzeugen relevant: Werden dicke Bleche oder lange Nähte geschweißt, kann es aufgrund der Erwärmung zu Verzug oder ungünstiger Positionierung der Bauteile kommen. Damit der Roboter an der richtigen Stelle schweißt, bedarf es eines Systems, das die Schweißposition erkennt.

Durch Seamtracking ist dieses Erkennen bei Kehlnähten und angearbeiteten Stumpfnähten ohne zusätzliche Sensor-Hardware gewährleistet. Der Roboter pendelt dafür beim Schweißen zwischen beiden Blechen hin und her. Aus den gemessenen Ist-Werten der Schweißparameter erkennt der Roboter die tatsächliche Schweißposition beziehungsweise Abweichungen davon. Automatisch wird die programmierte Bahn korrigiert, und die Schweißung findet in der korrekten Position statt.

Kehlnahtposition erkennen

Um Bauteil- und Spanntoleranzen auszugleichen, kann der Roboter per Touchsense die Kehlnahtpositionen automatisch vor jeder Schweißung kontrollieren. Dafür berührt der Roboter mit der Drahtelektrode oder Gasdüse, die jeweils mit einer niedrigen Sensorspannung versorgt werden, beide Bleche am definierten Beginn und Ende der Schweißnaht. Durch die im Kurzschluss erhaltenen Signale kann der Startpunkt festgelegt werden.

Andreas Hummelbrunner, Product Line Manager MIG/MAG High End Robotics bei R&D Fronius International

Fronius International GmbH

Froniusstraße 1

A-4643 Pettenbach

Tel.: +43 7242 2410

contact@fronius.com

www.fronius.com