01.10.20 – Flächenlager

Von Nägeln zu Pflugscharen

Regallager sind in der Blechverarbeitung Standard. Das wird selten hinterfragt. Dabei gibt es praktikable Alternativen. Frank Walz- und Schmiedetechnik etwa geht mit Unterstützung von Profilsys einen branchenunüblichen Weg und setzt bei einem neuen Blechlager auf Flächenlagertechnik.

Lang ist sie her, die Strafversetzung des wegen seiner liberalen Ansichten geschmähten Pfarrers Christian Frank nach Hatzfeld, tief in der nordhessischen Provinz. 1834 war das. Seine kinderreiche Familie und die wenig einträgliche Pfarrstelle zwangen den sozial und politisch engagierten Querdenker dazu, sich Gedanken über die finanzielle Absicherung seiner Familie zu machen. Das führte 1836 zur Gründung des Reddighäuser Hammer, einer Nagelschmiede. Bald kamen Verschleiß- und Konstruktionsteile für die Landwirte in der Region hinzu, auch Pflugschare – noch heute das Kernprodukt des Unternehmens. Die aus Hammer hervorgegangene Frank Walz- und Schmiedetechnik GmbH entwickelte sich in ihrer wechselvollen Geschichte mit der Marke „Frank Original“ zu einem weltweit bedeutenden Hersteller von Verschleiß- und Konstruktionsteilen für Agrartechnik. Heute wird mit moderner Fertigungstechnik produziert. Dabei kommen 2D- und 3D-Laser ebenso zum Einsatz wie vollautomatisierte Presshärtelinien und eine IT-basierte Logistik.

Unübliche Lagertechnik

Auf dem aktuellen Stand der Technik sind heute auch die Lagerhaltung und Produktion des Traditionsunternehmens. Ungewöhnlich für einen Blechverarbeiter ist allerdings die Art des Lagers: Frank Original nutzt – anders als in der Blechverarbeitung üblich – statt Regal- ein Flächenlager. Das automatisierte Lagersystem mit seinem systemübergreifenden Informationsmanagement haben Systraplan als Spezialist für individuelle Materialfluss- und Lagertechnik sowie Profilsys, bewährt in Planung und Realisation von Softwaresystemen und Anlagentechnik, für die Hatzfelder Schmiede konzipiert und aufgebaut. Die Idee für diese Art der Blechlagerung entwickelten die Geschäftsführer von Frank und Profilsys, Dr. Frank Grote und Thomas Clausmeyer, gemeinsam. „Nach den ersten Gedankenspielen über unsere neue Fertigungshalle war mir schnell klar, dass bei den offensichtlichen Vorteilen für uns nur ein Flächenlager infrage kommt“, betont Grote. Mit Clausmeyer, im Holz- und Blechbereich tätig, fand er den passenden Mitstreiter für sein Projekt.

Lagersysteme im Vergleich

Die Effizienz und Wirtschaftlichkeit eines Lagers ist abhängig von der übersichtlichen Anordnung und einem systemübergreifenden Informationsmanagement. Je nach Lagertyp unterscheiden sich die Möglichkeiten zur Wegeoptimierung sowie die erreichbaren Reaktions- und Zugriffszeiten. Bei Regallagern wird die Lagerware unter bestmöglicher Ausnutzung der Raumhöhe in ausziehbaren Schubladen beziehungsweise Kassetten gelagert. Schubladenregale werden bevorzugt eingesetzt, wenn ein häufiger Wechsel verschiedener Sorten gewünscht und kleine Losgrößen gefertigt werden. Alternativ zu Schubladen lässt sich das System bei identischer Kapazität mit Wechselwagen für herausnehmbare Blechlager-System-Paletten ausstatten. Mit dieser Technik können einfache manuelle wie auch hochdynamische, vollautomatisch arbeitende Lagersysteme ausgeprägt werden. Bedingung ist der Einsatz eines Regalbediengerätes oder eines Transportmittels mit ausreichender Rangierfläche, das die Ein-/Auslagerung der Lagereinheiten vornimmt. Das Automatisierungspotenzial ist gering.

Bei Flächenlagern hingegen wird die Lagerware einfach auf dem Boden liegend gestapelt, sodass eine schnelle Entnahme über ein Brückensystem von oben möglich ist. Pakete oder Einzelplatten lassen sich sortenrein oder chaotisch lagern. Bei chaotischen Prozessen wird die Lagerung über eine Software nach den Kriterien „älteste Platte“ oder „schnellster Zugriff“ verwaltet. Verschiedene Sorten oder Chargen können problemlos gemischt werden. Anlagen dieser Art arbeiten in der Regel vollautomatisch, meist auch mannlos über Nacht und werden mit jeder Softwaregeneration leistungsfähigerer und effektiver.

Individuell gelöst

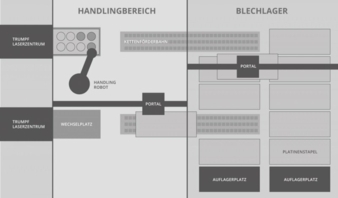

Profilsys hat die neue Halle für den Laserzuschnitt bei Frank in enger Abstimmung mit dem Blechbearbeiter geplant und mit Systraplan umgesetzt. Untergliedert ist die Halle in drei Bereiche: in das Platinen- beziehungsweise Blechlager, den Handlingbereich, die jeweils von einem eigenen Portal bedient werden, sowie den Bearbeitungsbereich mit zwei Trumpf-Zentren für den Laserzuschnitt. Zwei Kettenförderbahnen verbinden das Lager mit dem Handlingbereich.

Die angelieferten Platinen werden zunächst mit einem Stapler auf den Aufgabeplatz gelegt und von dort mit dem Portal auf die vorgesehenen Lagerplätze transportiert. Über die Fertigungsleittechnik werden die Lasermaschinen sowie die Portale mit den Produktionsdaten versorgt. Nach Anforderung durch das Leitsystem holt das Lagerportal eine Platine vom Lagerplatz und legt sie auf den Kettenförderer zum Handlingbereich ab. Von dort transportiert das Handlingportal sie auf einen der Wechselplätze vor den Laserzentren. Nach dem Zuschnitt befördert der Laser das bearbeitete Werkstück zurück auf den Wechselplatz, an dem ein Handlingroboter die Zuschnitte in eine Gitterbox sortiert. Das Reststück wird vom Handlingportal auf dem Entsorgungsstapel abgelegt.

Die Rüstzeit an der Lasermaschine ist kurz. Außer bei Störungen sind nur bei der Produktentnahme aus den Gitterboxen, am Schrottstapel oder beim Platzieren der Transporthölzer im Aufgabebereich manuelle Eingriffe notwendig. Damit kann die Anlage im 24/7-Betrieb von einem Mitarbeiter je Schicht gefahren werden.

Durchsatz erhöht

Die enge Abstimmung bei der Planung und Umsetzung der individuellen, exakt abgestimmten Lösung war ein wichtiger Grund für die Zusammenarbeit. Das finanzielle Einsparpotenzial durch den Verzicht auf Ladehilfsmittel und eine Regalanlage war ein weiterer Anreiz. Die kurze Zeit, die für einen Materialwechsel gebraucht wird und der hohe Automationsgrad taten ein Übriges. Der Durchsatz konnte damit um 80 % gesteigert werden. Nicht zuletzt ist man bei Frank äußerst zufrieden mit der Umsetzung der Lösung durch Profilsys und Systraplan.

Frank Walz- und Schmiedetechnik GmbH

Frankstraße 1

35116 Hatzfeld

Tel.: +49 6452 93310

info@frank-original.com

frank-original.com

Profilsys GmbH

Maschweg 75

49324 Melle

Tel.: +49 5422 9278100

postfach@profilsys.de

www.profilsys.de

Systraplan GmbH & Co. KG

Einsteinstraße 5

32052 Herford

Tel.: +49 5221 76770

info@systraplan.de

www.systraplan.de